Von der Produktentwicklung bis zur Qualitätskontrolle

Das Projekt „Made Smarter Innovation – Digital Medicines Manufacturing Research Centre“ (DM2) wurde gemeinsam mit Partnern aus der Industrie – Pharmaunternehmen und Technologielieferanten wie MEDELPHARM – sowie dem CMAC (Centre for Continuous Manufacturing and Advanced Crystallization) an der Universität Strathclyde ins Leben gerufen und wird auch gemeinsam durchgeführt. Das Projekt umfasst fünf Plattformen; eine davon stellt eine „Self-Driving Tableting DataFactory“ bereit. Diese Plattform verfolgt das Ziel, die Entwicklung von pharmazeutischen Produkten und Qualitätskontrollstrategien mithilfe industrieller digitaler Technologien zu beschleunigen – unter Einbeziehung von künstlicher Intelligenz (KI), Robotik und digitalen Zwillingen. Das Forschungsprojekt wird aus öffentlichen Mitteln finanziert und erforderte eine erhebliche Kofinanzierung durch die Industrie (siehe Kasten S. 11). Die Plattform wird von Dr. Daniel Markl, dem stellvertretenden Direktor des CMAC, geleitet.

Proprietäre Datenlage

Der Weg zur Transformation der Tablettenentwicklung beginnt mit einer Besonderheit der Pharmaindustrie: „Uns fehlen strukturierte, unternehmensübergreifende Daten, andere Branchen haben Millionen davon für KI-Anwendungen, wir nur Hunderte“, erläutert Markl die Ausgangslage. Daher liegen kaum negative Versuchsergebnisse und Misserfolge vor, die für die Erstellung von prädiktiven datengesteuerten Modellen jedoch unerlässlich sind. Hinzu kommt, dass ein Großteil der Daten in einem geschützten Format vorliegt, auf das nicht zugegriffen werden kann. Um das Potenzial der aufkommenden KI-Technologien zu erschließen, benötigt die Branche eine standardisierte Datenstruktur – über alle Instrumente und Prozesse hinweg.

Der Ansatz „Qualität durch digitales Design“ des CMAC Einerseits folgen die Prozesse selbst dem Forschungstrend für selbststeuernde Labore. Andererseits ergänzen digitale Werkzeuge wie „KI“, „kollaborative Robotik“ und „Echtzeit-Optimierung“ das wissenschaftliche Prinzip von „Quality by Design“ (QbD) und führen zu einem „Quality by Digital Design“ (QbDD)-Ansatz, wie er am CMAC entwickelt wurde. So kann das Team einen automatisierten Workflow „Designen – Herstellen – Testen – Analysieren“ einrichten: Am Beispiel des Formulierungsprozesses entwerfen datengesteuerte Modelle die Versuchsbedingungen, das automatisierte Tablettierungssystem stellt die Tabletten unter diesen Bedingungen her, testet sie und analysiert die Daten automatisch, um die Modelle zu aktualisieren und Folgeexperimente zu bestimmen.

Dieser Ansatz schafft einen „mehrdimensionalen, modellbasierten Parameterraum“, erklärt Markl, der „die Anzahl der Experimente für die Entwicklung eines Produkts deutlich reduziert und die Wahrscheinlichkeit eines optimalen Prozesses erhöht“. Dennoch ersetzt dieser Ansatz nicht vollständig Experimente, denn diese sind nach wie vor unerlässlich, um die regulatorischen Anforderungen der Pharmaindustrie zu erfüllen: „Wir verwenden Modelle, um die Experimente mit der höchsten Wahrscheinlichkeit einer maximalen Information zu identifizieren“, erklärt der Wissenschaftler. Die Herausforderung bei der industriellen Entwicklung besteht darin, dass schon in der Frühphase auf Basis kleiner Materialmengen Entscheidungen getroffen werden, „die jedoch großen Einfluss auf spätere Änderungen haben“. Daher begrüßt Markl die Tatsache, dass sich die Einstellung der Industrie zu Konnektivität und Datenaustausch wandelt: „Jeder erkennt jetzt den Wert von unternehmensübergreifenden Daten.“

Die Abläufe mit den Regulierungsbehörden stellen für Markl die „größten Hindernisse“ dar. Der Einsatz von KI und datengesteuerter Modellierung werde kritisch gesehen. „Wir müssen die Technologien transparenter machen, indem wir branchenübergreifend und vorwettbewerblich zusammenarbeiten“, fordert der Wissenschaftler. Wichtig sei auch, die Kompetenz der Behörden für diese neuen Technologien zu stärken. So arbeite die US-Food and Drug Administration (FDA) beispielsweise bereits eng mit Wissenschaft und Industrie zusammen und investiere in regulatorische Wissenschaft und Innovation in diesen Bereichen.

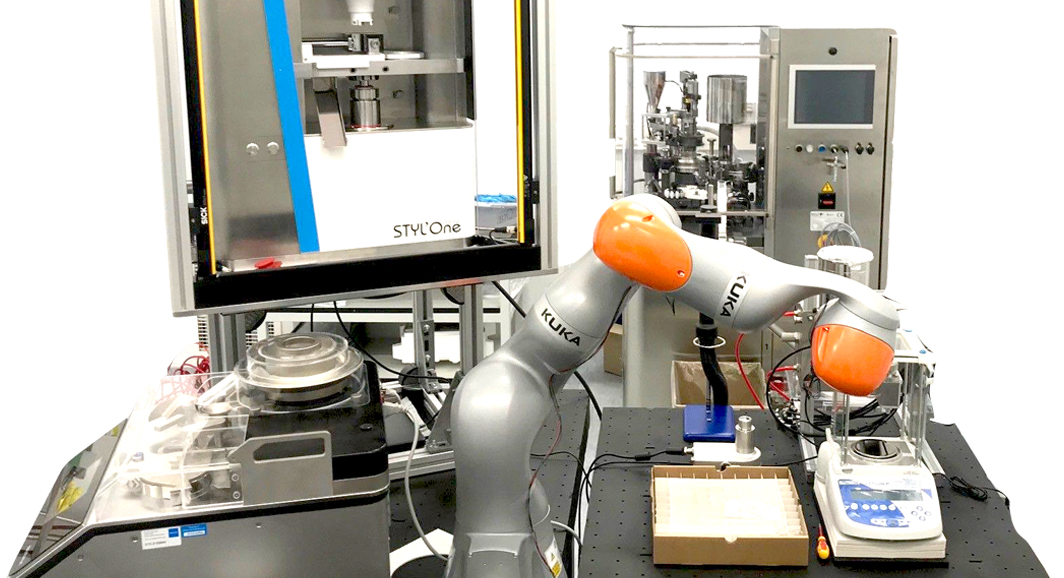

Geeignet für alle Stufen: die STYL‘One Nano

Die beteiligten Unternehmen unterstützen das Projekt durch Sachleistungen und finanziell, aber „ihr Engagement ist in jeder Hinsicht entscheidend“, erklärt Markl. So war das hohe Forschungsinteresse von KORSCH und MEDELPHARM, kombiniert mit dem Einsatz des Benchtop-Kompaktierungssimulators STYL’One Nano, ein ausschlaggebender Faktor für die Projektentwicklung: Einerseits bietet er mit seinen präzise geregelten Stempelwegprofilen und seiner hochmodernen Instrumentierung in kompakter Tischausführung die wesentlichen Voraussetzungen für automatisierte Prozesse. Zum anderen ermöglicht seine Flexibilität enorme Forschungsfortschritte, wie Markl berichtet: „In enger Zusammenarbeit mit Quentin Boulay von MEDELPHARM wurde die Anlage für unsere Bedürfnisse optimiert. Zum Beispiel kann das Pulver nun mit einem Roboterarm, der vollständig extern steuerbar ist, automatisch in den Kompaktierungssimulator transportiert werden.“

Insofern ist die STYL‘One Nano „eine perfekte Lösung für uns“, fasst der Experte zusammen. Und geeignet für zukünftige Laborumgebungen, auch wenn ihre digitale Schnittstelle zurzeit benutzerdefiniert ist: „Jedes Gerät in unserem Labor soll in Zukunft eine einheitliche digitale Schnittstelle haben“, erklärt Markl. Das ermögliche die nahtlose digitale Integration von Geräten und Prozessen, um Signale zu senden, Parameter zu bestimmen, Prozesse zu starten und strukturierte Daten zu sammeln. Markl hofft, dass Standardschnittstellen mit Standardprotokollen entwickelt werden, um die Einführung industrieller digitaler Technologien in der Industrie zu beschleunigen und so letztlich neue Medikamente schneller zum Patienten zu bringen.

Auch die Exzenterpresse XP 1 von KORSCH ist in Strathclyde im Einsatz der Wissenschaft. Sie generiert in mehreren vorwettbewerblich-industriellen Projekten des CMAC wöchentlich Hunderte von Datenpunkten. Des Weiteren werden in den nächsten Jahren viele der Promovierenden am Zentrum sie intensiv für ihre Forschungsvorhaben nutzen, daher wird die Universität weiterhin Bedarf an den KORSCH- und MEDELPHARM-Geräten haben.

Das Centre for Continuous Manufacturing and Advanced Crystallisation (CMAC)

Das CMAC, angesiedelt an der Universität Strathclyde in Glasgow, ist ein international führendes Forschungszentrum für die Herstellung von Arzneimitteln mit einer einzigartigen Kombination aus akademischer Forschung, angewandten und vorwettbewerblichen Programmen. In Zusammenarbeit mit akademischen, Unternehmens- (Tier 1/2) und Innovationspartnern verfolgt das CMAC das Ziel, die Entwicklung, Herstellung und Lieferung von Arzneimitteln zu transformieren und sein Portfolio an multidisziplinärer Verbundforschung von Weltrang weiter auszubauen. Dazu gehören das Digital Medicines Manufacturing Research Centre (DM2), Digital Design and Manufacture of Amorphous Pharmaceuticals (DDMAP), UKRPIF Net Zero Pilot, UKRPIF CMAC Data Lab, CMAC Future Manufacturing Research Hub sowie Schulungs- und Implementierungsprojekte.

Das Projekt Digital Medicines Manufacturing (DM2)

Die hochmoderne Einrichtung beherbergt das auf dreieinhalb Jahre ausgelegte DM2-Projekt, das im Oktober 2022 in Zusammenarbeit mit MEDELPHARM und zahlreichen anderen Industriepartnern startete. Mit seinem Schwerpunkt auf der Ermöglichung des digitalen Designs ist DM2 ein Leuchtturmprogramm für die Umsetzung der strategischen Prioritäten des CMAC: die Verbesserung der digitalen Reife in der Arzneimittelherstellung und die Entwicklung künftiger Arbeitskräfte, die in digitalisierten Laborumgebungen erfolgreich sein können. DM² wird durch die „Made Smarter Innovation Challenge“ des UK Research and Innovation (UKRI) und durch Investitionen der Industrie kofinanziert.

Über Daniel Markl

Dr. Daniel Markl ist Professor für pharmazeutische Produktentwicklung an der Universität von Strathclyde, UK, und seit 2018 Associate Director am CMAC, wo er die Plattform 2 (Autonomous Microscale Manufacuturing) des DM2-Projekts leitet. Er promovierte im Chemieingenieurwesen an der TU Graz, Österreich, und war wissenschaftlicher Mitarbeiter an der Universität von Cambridge, UK, bevor er zum CMAC kam.