Digitalisierung von Tablettenpressen

Digitalisierung von Tablettenpressen - gestern, heute und morgen

Schon in den 70er Jahren wagte KORSCH mit der Einführung des PharmaControl® einen ersten Vorstoß in Richtung Digitalisierung. Dabei wurde der Algorithmus zur Regelung des Tablettengewichts durch die automatische Überwachung und Regelung der Presskräfte gesteuert. Auch wenn es die Bezeichnung damals noch gar nicht gab, war dies ein erster Schritt der PAT (Process Analytical Technology).

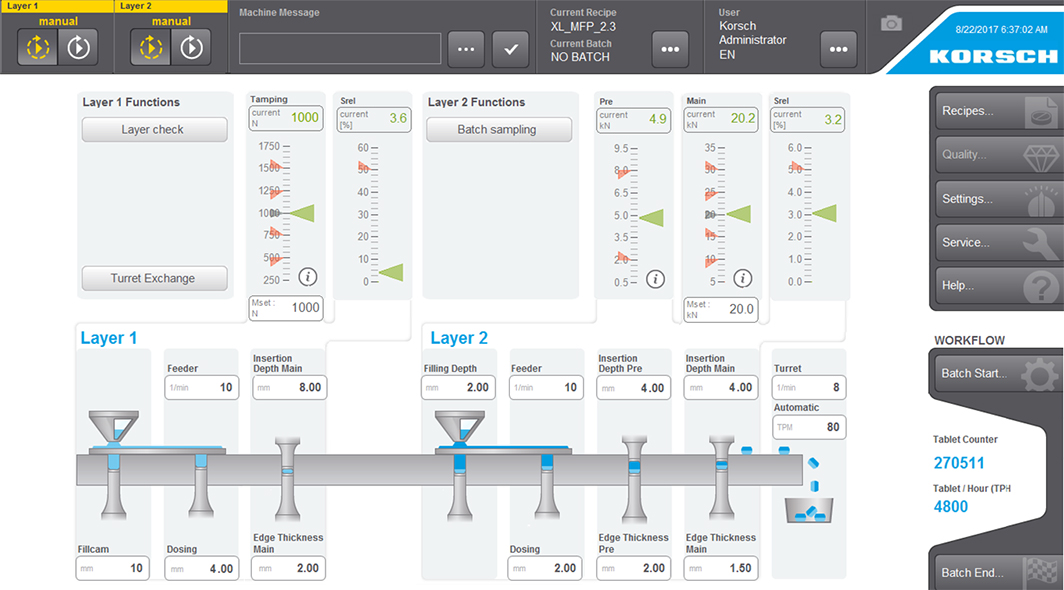

Heute verfügen die KORSCH-Tablettenpressen über eine hochmoderne Steuerung mit einer intuitiven Bedienumgebung und sind für das Konzept der Smart Factory bestens gerüstet.

Als Hersteller unterstützen wir unsere Kunden auf dem Weg zu Industrie 4.0, indem wir unsere Tablettenpressen so ausstatten, dass sie alle notwendigen Daten erfassen und an ein vom Kunden vorgegebenes übergeordnetes Datenverarbeitungssystem übertragen können. Die KORSCH-Steuerung setzt auf eine offene Architektur und die problemlose Einbindung der Tablettenpresse in ein zentrales Netzwerk. Darüber hinaus ermöglicht ein Standard-OPC-UA-Server die Weitergabe von Pressenparametern an ein SCADA- oder Historian-System in Echtzeit. Erweiterte Funktionen verwenden die Daten durch Edge-Computing oder sichere Cloud-Lösungen für zusätzliche Datenverarbeitung weiter.

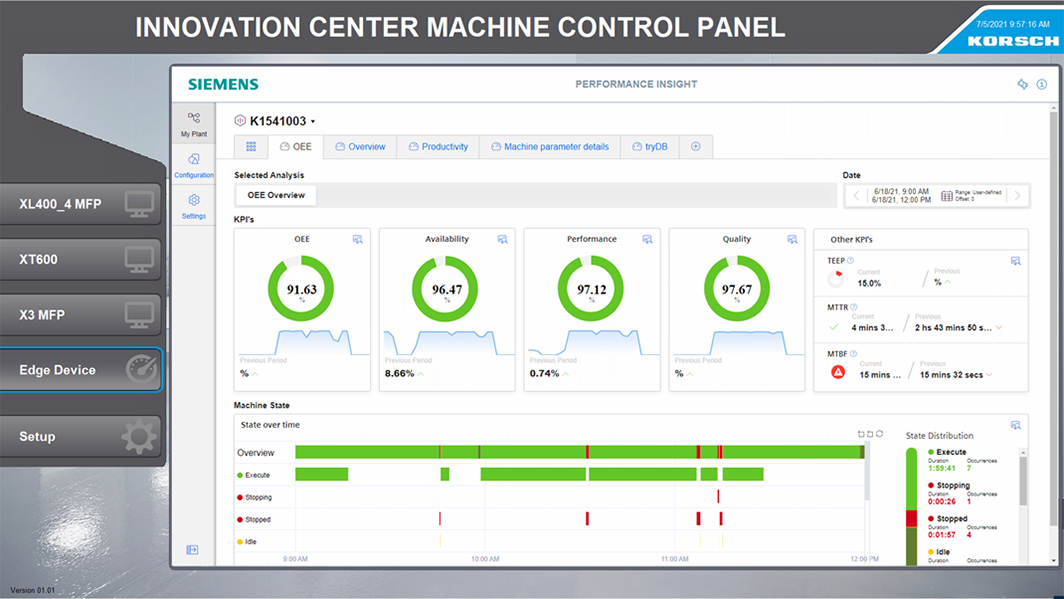

Eine differenzierte Analyse der Leistungskennzahlen kann dann helfen, unmittelbare Optimierungspotenziale zu erkennen, die Maschinenverfügbarkeit und -leistung zu erhöhen, den Energieverbrauch zu senken und die Wartungsintervalle zu koordinieren und zu optimieren. Die intelligente Nutzung von Daten stellt sicher, dass die Produktion stets effizient ist und die Gesamtbetriebskosten minimiert werden.

Diese Digitalisierung im Maschinendesign sorgt für eine höhere Produktqualität, geringere Gesamtbetriebskosten und erhebliche Vorteile und Erleichterungen im täglichen Maschinenbetrieb, von der elektronischen Produktionsüberwachung bis zur Bedienerunterstützung durch Augmented Reality.

Maschinendaten können außerdem über eine VPN-Verbindung (Virtual Private Network) für die gemeinsame Nutzung mit externen Systemen zur Verfügung gestellt werden. Heute sind vernetzte Maschinen innerhalb einer Fabrik gängiger Standard, aber in Zukunft wird die Fabrik selbst mit der Außenwelt (andere Standorte desselben Unternehmens, Partner, Lieferanten usw.) vernetzt sein. Damit soll das Ziel der Industrie 4.0 erreicht werden: eine vollständig digitale Lieferkette.

Programmierung

Damit alle Komponenten in der Tablettenpresse miteinander und mit externen Systemen kommunizieren können, müssen als erstes die Programme harmonisiert werden.

Die nach internationalen Branchenstandards durchgeführte Programmierung stellt die Kommunikation mit anderen Maschinen und Anlagen sicher. Da das KORSCH Steuerungssystem auf der Siemens SIMOTION SPS basiert, ist die komplette Automatisierung inklusive Bedienelemente und Peripherie (dezentrale E/A), Visualisierung (HMI), Antriebe, Motion Controls und Sicherheitsfunktionen auf einer einzigen Plattform zusammengefasst, dem Siemens TIA Portal (Totally Integrated Automation). Mit der Programmiernorm PackML (Packaging Machine Language) von OMAC können außerdem alle Maschinen miteinander kommunizieren, die nach dem gleichen Standard programmiert sind.

Intelligente Sensoren

Die nächste Bedingung ist ein Technologieschub durch den Einsatz von intelligenten Komponenten, die bereit für Industrie 4.0 sind.

Bei diesen Komponenten spielen intelligente Sensoren, die z. B. mit einem IO-Link ausgestattet sind, auf dem Weg zur Industrie 4.0 eine Schlüsselrolle. Im Gegensatz zur herkömmlichen Ausführung können diese modernen Sensoren mehr als nur einfache Messungen durchführen. Mit voll digitaler Funktionsweise sind sie die Schnittstelle zwischen den Ebenen Operational Technology (OT) und Information Technology (IT).

Drei Arten von Daten werden zwischen Pressensteuerung und IO-Link-Gerät (d.h. Sensor oder Aktor) ausgetauscht: Prozess-, Parameter- und Diagnosedaten.

Die von Sensoren generierten Daten können einfach verarbeitet und als Grundlage für operative oder strategische Entscheidungen genutzt werden.

Human Machine Interface (Mensch-Maschine-Schnittstelle)

Digitalisierung ist nicht die Automatisierung des Prozesses, sondern die vollständige Interaktivität zwischen den Akteuren im Produktionsumfeld, bei der die Bediener eine Schlüsselrolle spielen.

Mit immer komplexeren Prozessen steigen auch die Anforderungen an die Funktionalität von Maschinen und Anlagen. Die Bediener müssen zeitnah auf Informationen und Wissen zugreifen können, um die bestmöglichen Entscheidungen zu treffen. Genau das bietet ein effektives Human Machine Interface (HMI).

Das Design der Bedienoberfläche muss nicht nur benutzerfreundlich sein, sondern auch komplizierte Abläufe vereinfachen und so intuitives und effizientes Arbeiten ermöglichen, Bedienerfehler mi-nimieren und die Lernphase für weniger erfahrene Bediener beschleunigen. Durch wiederkehrende Elemente wie Icons statt Text, eine einheitliche Bildschirmstruktur und eine leicht verständliche Navigation können sich die Benutzer schnell und einfach zurechtfinden.

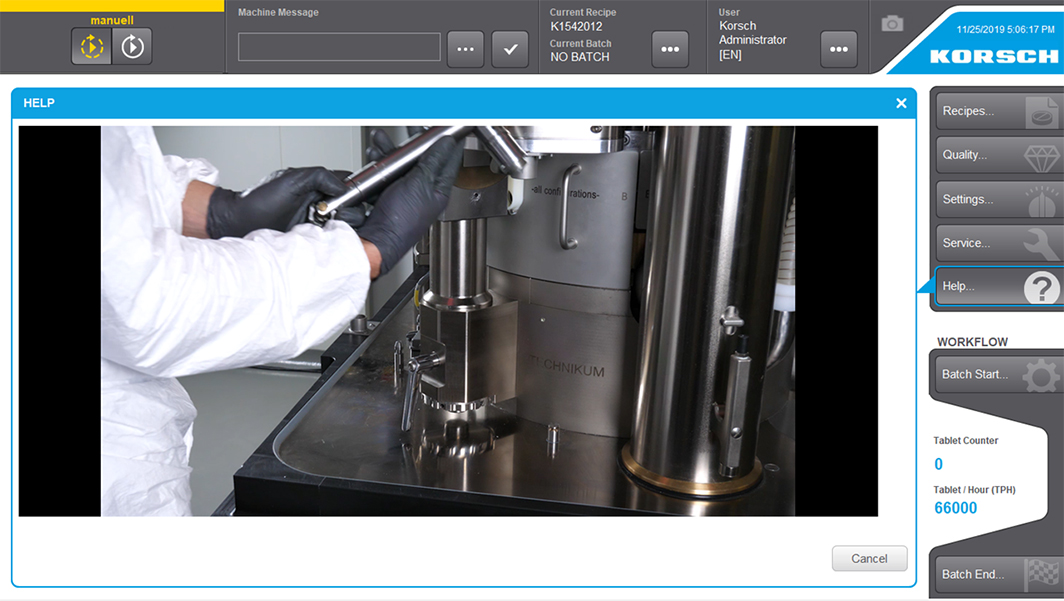

Das KORSCH Smart-Touch HMI etabliert mit den in die HMI-Umgebung integrierten Hilfeinhalten einen neuen Standard. Der Bediener hat während der Maschinenbedienung und -wartung über einen Link direkten Zugriff auf Support-Dokumente (Handbücher, Zeichnungen und Schaltpläne), Multimedia-Support-Dateien (Videos, Bilder) und kann den elektronischen Ersatzteilkatalog, die Fehlersuche und die Diagnoseunterstützung nutzen.

Bei speziellen Arbeiten, wie beim Ausbau des Rotors oder bei der Kalibrierung, wird der Bediener von interaktiven Assistenten Schritt für Schritt durch ein sicheres und effizientes Verfahren geführt, das sich an bewährten Praxiserfahrungen orientiert.

Steuerplattformen: Smartphone, Tablet, Sprache...

Das HMI auf einen oder mehrere Bildschirme abzubilden, wurde schon vor längerer Zeit in einigen pharmazeutischen Unternehmen eingeführt und ist Standard. Produktionsleiter oder Überwachungspersonal können so den Fertigungsstatus beobachten und beaufsichtigen, ohne den Produktionsraum zu betreten. Heute kann der Prozess aus der Ferne mit einem Smartphone oder einem Tablet anstelle eines PC-Bildschirms überwacht werden.

Die ultimative Bedienerunterstützung mit Augmented Reality

KORSCH PharmaView® ist ein interaktiver Bedienassistent auf Basis der Microsoft HoloLens Augmented Reality Technologie. Die intelligente Brille beamt Hologramme und Zusatzinformationen in die tatsächliche Sichtachse des Anwenders und ermöglicht so eine geführte, freihändige Einrichtung, Bedienung und Wartung. Durch die Fernwartungsfunktion per Videoanruf können Fehler sicher und unkompliziert aus der Ferne behoben werden. Das spart Zeit, reduziert Kosten und verbessert die Gesamteffizienz und Betriebszeit.

Sie wird in absehbarer Zeit außerdem ein hervorragendes Werkzeug für Trainingszwecke sein und virtuelle Bedienerschulungen vor Auslieferung der Tablettenpressen möglich machen. Wenn zukünftig die Bedienelemente in Augmented Reality abgebildet werden, kann der Bediener die Maschine mit der intelligenten Brille steuern, statt auf dem HMI zu tippen. Dabei hat die Sicherheit der Produktionsdaten immer oberste Priorität. Alle Funktionen sind offline verfügbar; die Kommunikation erfolgt lokal, direkt zwischen HoloLens und Maschine. Mit Ausnahme der Video-Streaming-Funktion arbeitet die HoloLens autark und gibt keine Informationen nach außen weiter.

Datenverarbeitungs- und Analysetools

Eine Tablettenpresse generiert grundsätzlich einen umfangreichen Satz an elektronischen Produktionsdaten. Die Frage ist, wie diese elektronischen Daten über die Fertigungssteuerung und Chargenprotokollierung hinaus genutzt werden können.

Seit einiger Zeit ist es gängige Praxis, die Presse an das Rechnernetz der Produktionsstätte anzuschließen und die Maschinendaten über das Kommunikationsprotokoll OPC-UA an ein übergeordnetes System zur zentralen Fertigungssteuerung zu übertragen.

Im Bereich der Tablettenpressen-Technologie steht die Effizienz der Gesamtanlage nach wie vor im Vordergrund. Neben zentralen Qualitätsmerkmalen, Verbesserungen zur Reduzierung der Umrüstzeiten oder der Überwachung mehrerer Pressen durch einen einzigen Bediener sind auch die Erfassung der Maschinenbetriebszeit, des Outputs und der Produktivität wichtige Themenbereiche.

In der Regel ist eine Software, die die Produktivität jedes einzelnen Geräts der Prozessanlage mit unterschiedlicher Methodik berechnet, nicht sinnvoll. Für die meisten modernen Produktionsstätten ist es weitaus interessanter, die Daten aller Produktionsmaschinen im Betrieb in einem einzigen System zusammenzufassen und nach einheitlicher Methodik gemeinsam zu verarbeiten. Damit können alle Anlagendaten umfassend ausgewertet, Schlüsse gezogen und wichtige Entscheidungen getroffen werden.

Dies kann man entweder lokal (Edge Computing) oder in der Cloud tun und dazu Programme oder Anwendungen nutzen, die von Spezialisten für industrielle Datenverarbeitung, wie unserem Partner Siemens, entwickelt wurden.

Die Edge-Computing-Lösung von Siemens, Simatic Edge, unterstützt die gleichzeitige Datenerfassung mehrerer KORSCH-Maschinen, die Darstellung von wichtigen Leistungskennzahlen und die Echtzeitüberwachung der Wartungs-, Alarm- und Produktionsdaten und macht es so möglich, auf Basis der Historie technische Zusammenhänge zu erkennen.

Die mit Simatic Edge verarbeiteten Daten können in eine sichere Cloudlösung (Siemens Mindsphere) hochgeladen und zur weiteren Auswertung oder zum Datenaustausch mit externen Systemen genutzt werden.

Fazit

Mit dem Ausbau digitaler Technologien unterstützen wir unsere Kunden dabei, höhere Qualität, Wirtschaftlichkeit und maximale Effizienz im täglichen Maschinenbetrieb zu erreichen.

Die Digitalisierung ist in diesem Prozess der sogenannte "Enabler". Sie ist der Motor für die optimierte durchgängige Kommunikation der Maschinen untereinander und mit den Bedienern.

Die Zukunft der Industrie 4.0 liegt in der künstlichen Intelligenz. Die Tablettenpresse wird gesammelte Daten analysieren und daraus lernen können, d. h. sie wird jedes Potenzial nutzen, um die Produktqualität oder die Gesamteffizienz weiter zu optimieren.