Kontinuierlich gut

Batch oder Konti? Beide Prozesse haben ihre Vorzüge. Bislang ist Batch das Standardverfahren in der Pharmazie, aber kontinuierliche Prozesse punkten mit einigen Vorteilen.

Kontinuierliche Prozesse weisen für pharmazeutische Betriebe einige Pluspunkte auf: Sie ermöglichen zum Beispiel eine ständige Qualitätskontrolle während der Herstellung und ein tieferes Verständnis der Interdependenzen zwischen den einzelnen Produktionsschritten. Außerdem erlauben sie ein schnelles Eingreifen bei Fehlern, ohne dass gleich eine komplette Charge verworfen werden muss. In der Entwicklungsphase können Tests direkt auf der Anlage gefahren werden, ein späteres Scale-Up ist nicht nötig – das spart Zeit im Abnahmeprozess. Viele gute Gründe, sich kontinuierliche Verfahren einmal genau anzusehen.

Grundsätzlich unterscheiden wir drei unterschiedliche Prozessarten: Direktverpressung sowie Feucht- und Trockengranulation. Welche zum Einsatz kommt, liegt entscheidend an der Pressfähigkeit und den weiteren Eigenschaften der Inhaltsstoffe.

Direktverpressung: einfach und effektiv

Lassen sich die Materialien ohne Granulation sofort kompaktieren, bietet sich eine Direktverpressung an. Hierbei kommen die Materialien über die Dosierer in den Mischer und dann direkt in die Tablettenpresse. Nach der elastischen Rückdehnung erfolgt ggf. das abschließende Coating. Dieser abgeschlossene Prozess ist besonders vorteilhaft bei hygroskopischen Stoffen, da keine Feuchtigkeit durch zusätzliche Luft eingetragen wird. Das Verfahren ist sehr platzsparend und erfordert nur ein Mindestmaß an Logistik. Außerdem gibt es keine Standzeiten, die eine Entmischung von Partikeln unterschiedlicher Größe begünstigen könnten.

In jeder Prozessart ist eine kontinuierliche Kontrolle der Mischung durch Prozessanalysetechnik (PAT) wichtig. Vor der Presse gilt die Nahinfrarot-Spektroskopie (NIR) als erste Wahl. Sie durchleuchtet das Material und liefert so eine Art Fingerabdruck für jede Mischung. Inhaltsstoffe, Feuchtigkeit und Wirkstoffkonzentration können so jederzeit überwacht und Tabletten bei Fehlermeldungen sofort ausgeschleust werden. Bei Bedarf können entsprechende Parameteranpassungen vorgenommen werden. NIR findet auch bei anderen Prozessschritten sinnvollen Einsatz, zum Beispiel bei der Feuchtgranulation.

Feuchtgranulation: Granulierungen erweitern das Spektrum kontinuierlicher Anwendungen

Bei der Feuchtgranulation kommen sehr effektive Bindeflüssigkeiten zum Einsatz, die sich äußerst sparsam dosieren lassen. Daher können die Verpressbarkeit und Partikelgrößenverteilung präzise reguliert werden. Allerdings ist der Prozess im Vergleich zur Direktverpressung und Trockengranulation recht aufwendig. Zum Einsatz kommt nach der Mischung ein Doppelschneckengranulierer, wie z. B. der QbCon®1, eine Anlage für die Forschung und Entwicklung von L.B. BOHLE, die gleichzeitig dosieren, granulieren und trocknen kann. Mit kurzen Verweilzeiten und engen Verweilzeitverteilungen im Trockner sorgt dieses Gerät dafür, dass fehlerhafte Mischungen gezielt ausgeschleust werden. Das erleichtert gleichzeitig die Rückverfolgbarkeit des Materials.

NIR bietet bei diesem Prozessschritt die Möglichkeit, die Inhalte und die Partikelgrößen inline zu überwachen. Bei der Feuchtgranulation ist die Staubentwicklung beim Trocknen die größte technische Herausforderung. Bei der L.B. Bohle-Technologie sorgen spezielle Filter für die Entstaubung des Trockners, der Feinstaub wird in den Prozess zurückgeführt. Dieses Verfahren ist gerade bei High-Containment-Prozessen (OEB 4 und 5) besonders sicher.

Trockengranulation: beste Wahl für großvolumige, feuchtigkeits- oder temperatursensitive Stoffe

Ein Trockengranulationsprozess erfordert weniger Platz und einen geringeren Energieeinsatz als die Feuchtgranulation. Allerdings ist bei einer Trockengranulation im Walzenkompaktierer der Einsatz von Hilfsstoffen höher – teilweise machen diese bis zu 40 Prozent der Tablette aus. Der Grund hierfür ist, dass flüssige Bindemittel viel effektiver als Pulver sind. Dennoch kann die Trockengranulation für die Produkteigenschaften Zerfall, Festigkeit, Verpressbarkeit und Partikelgrößenverteilung bei einigen Mischungen die beste Wahl sein. Das gilt besonders häufig für großvolumige, feuchtigkeits- oder temperatursensitive Stoffe. In diesem Verfahren kommt das Material nach dem Mischen in einen Walzenkompaktierer von L.B. BOHLE, der wie eine Tablettenpresse per se kontinuierlich arbeitet. Er verdichtet das Pulver zu sogenannten Schülpen. Diese werden wiederum zu Granulat mit der gewünschten Partikelgrößenverteilung zerkleinert. Auch hier kann NIR zur Partikelgrößenbestimmung und -kontrolle zum Einsatz kommen.

Tablettenpresse: eine Konstante im Prozess

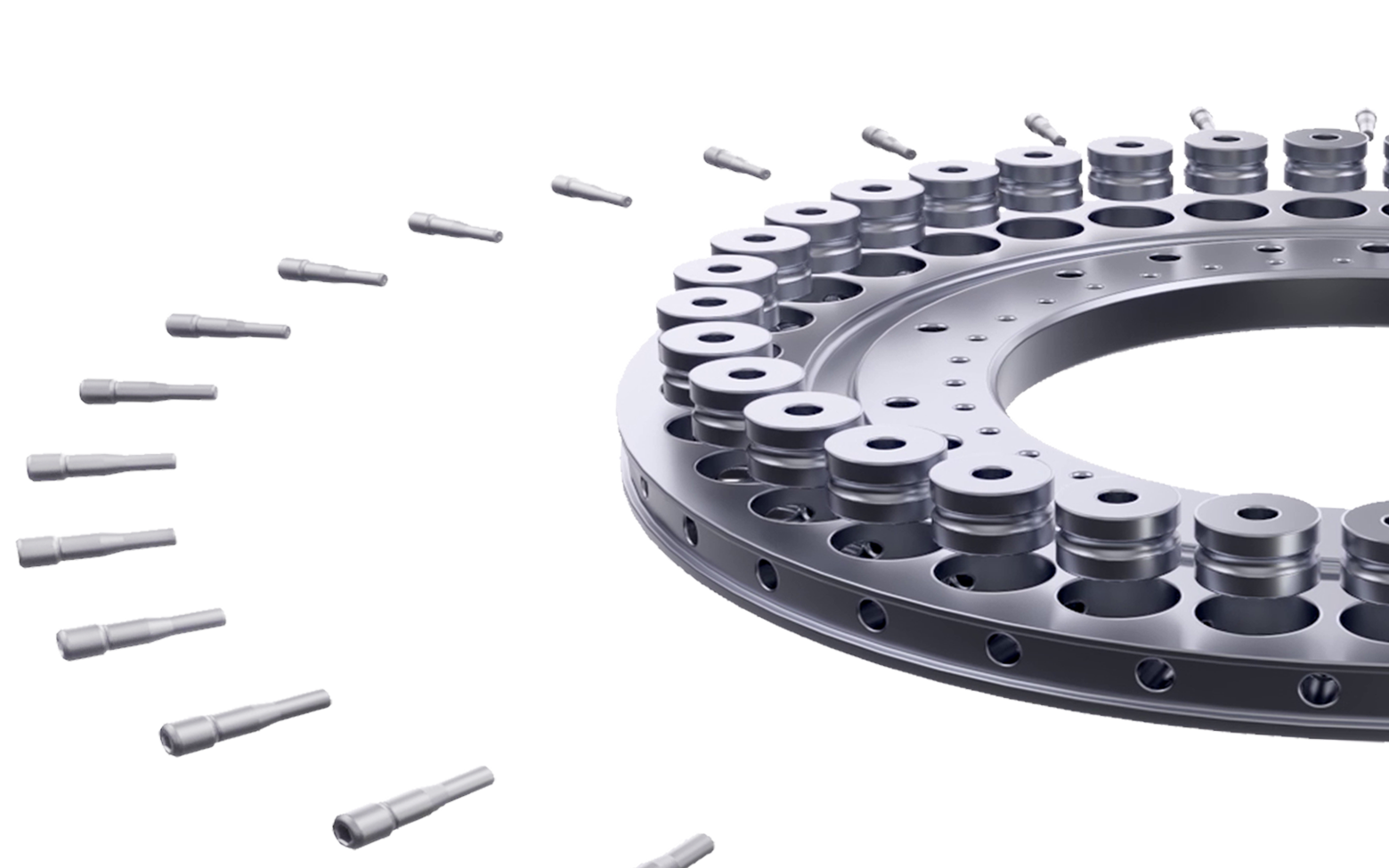

Ob Direktverpressung oder Granulation – im Anschluss wird eine Tablettenpresse eingesetzt. Wir von KORSCH empfehlen die X 3, da sie sich perfekt für die kontinuierliche Produktion eignet: Diese mittelgroße Tablettenpresse bietet eine breite Palette von Rotorkonfigurationen und eine hohe Flexibilität im Containment-Bereich. Darüber hinaus enthält sie die fortschrittlichste Produktionssteuerung, die sich mit ihrer offenen Architektur einfach in ein zentrales Netzwerk mit Domainauthentifizierung, zentraler Rezepturverwaltung und zentraler Produktionsberichtsarchivierung integrieren lässt. Durch eine innovative Stempelschmierung und Staubabsaugung kann die X 3 besonders lange durchlaufen. Damit ist sie die optimale Anlage für die kontinuierliche Produktion.

Die Presse ist eine kontinuierlich produzierende Anlage und eignet sich gleichermaßen für Batch und Konti. Die Einbindung in den übergreifenden Prozess und damit in das SCADA-System (Supervisory Control and Data Acquisition) macht den Unterschied.

SCADA steuert die Schnittstellen zwischen den Maschinen, sorgt für den Datenaustausch und bietet dem Bediener ein gemeinsames Interface für alle Anlagen. Diese Zusammenführung der Prozesse und Daten ermöglicht Analysen, die im Batch-Verfahren nicht möglich sind. Damit wird ein tieferes Verständnis des Produktionsprozesses erreicht. Durch die ganzheitliche Steuerung und Überwachung ist die kontinuierliche Produktion in der Entwicklung dem Batch-Verfahren überlegen: Es erfolgt kein Scale-Up, und die Überwachungsprozesse bleiben erhalten. Dadurch wird die Entwicklung schneller und zuverlässiger. Die Presskraftregelung PharmaControl® und der Tablettentester PharmaCheck® von KORSCH können bei der kontinuierlichen Produktion eine erweiterte Rolle als PAT spielen.

PharmaCheck® misst das Gewicht sowie die Härte undr Höhe der Tablette und korrigiert bei Abweichungen sofort die Einstellungen der Tablettenpresse. Die Messergebnisse dienen nicht nur der Qualitätssicherung wie im Batch-Prozess. Denn sie unterstützen nicht nur die Prozessüberwachung, sondern in einem geschlossenen Regelkreis auch die Parametrierung. Alle Daten leitet die Tablettenpresse an das SCADA-System weiter. Es führt die Messergebnisse aller PAT-Tools zusammen und kann automatische Veränderungen am Prozess oder Bedienereingriffe auslösen. Das PAT-Management ist ein eigenständiges Modul innerhalb des SCADA-Systems. Es übernimmt die Messsteuerung und das Informationsmanagement, eventuell auch die Sollwert-Steuerung. Wie weit die automatisierte Intervention geht, ist vom Prozessdesign abhängig. PharmaCheck® misst das Gewicht sowie die Härte undr Höhe der Tablette und korrigiert bei Abweichungen sofort die Einstellungen der Tablettenpresse. Die Messergebnisse dienen nicht nur der Qualitätssicherung wie im Batch-Prozess. Denn sie unterstützen nicht nur die Prozessüberwachung, sondern in einem geschlossenen Regelkreis auch die Parametrierung.

Alle Daten leitet die Tablettenpresse an das SCADA-System weiter. Es führt die Messergebnisse aller PAT-Tools zusammen und kann automatische Veränderungen am Prozess oder Bedienereingriffe auslösen. Das PAT-Management ist ein eigenständiges Modul innerhalb des SCADA-Systems. Es übernimmt die Messsteuerung und das Informationsmanagement, eventuell auch die Sollwert-Steuerung. Wie weit die automatisierte Intervention geht, ist vom Prozessdesign abhängig.

Kontinuierliche Prozesse im Containment-Einsatz

Da kontinuierliche Prozesse geschlossene Produktionsverfahren sind, eignen sie sich auch hervorragend für Containment-Aufgaben. Sie bieten komfortable Abläufe ohne Materialtransfer zwischen den Prozessschritten. Ein weiterer Vorteil ist die Inline-Qualitätsüberwachung, die bei Fehlern keine Verwerfung ganzer Chargen nötig macht. Bei den mitunter kostenintensiven Materialien in Containment-Produktionen spielt dieser Aspekt oft eine wichtige Rolle.

Eine Herausforderung im Prozessdesign kann durch die Verknüpfung der Anlagenteile entstehen: Bei OEB 5-Verfahren ist eine Reinigung durch Wash-in-Place mit Unterdruck zwingend erforderlich (WipCon). Da die Anlagen verkettet sind, läuft auch der Reinigungsvorgang über das gesamte System. Daher läuft Waschwasser ggf. über mehrere Maschinen und muss nach der Tablettenpresse abfließen. Für alle Anforderungen gibt es diverse Konfigurationen, und es bedarf eines Spezialisten, um die individuell beste Lösung zu finden. Es liegt auf der Hand: Die Vorteile der kontinuierlichen Produktion gehen mit einer gesteigerten Komplexität einher.

Konti vs. Batch: Erfahrung macht den Unterschied

Bei der Entscheidung zwischen Batch und Konti spielen viele Faktoren eine Rolle. PAT-Tools machen den kontinuierlichen Prozess sehr sicher, bedeuten aber eine höhere Investition. Dafür braucht die Anlage weniger Platz und Energie. Entscheidend ist auch die Ausbildung der Bediener: Sie kümmern sich nicht nur um eine Maschine, sondern bedienen via SCADA-Interface den gesamten Prozess. Das ist ein Paradigmenwechsel, der ein viel breiteres Verständnis der Verfahren erfordert. Steuern statt Bedienen – das funktioniert nur mit Trainingsmaßnahmen.

KORSCH bildet zusammen mit L.B. BOHLE und weiteren Partnern eine Unternehmensallianz, die alle Schritte der kontinuierlichen Produktion beherrscht, versteht und bereits in zahlreichen Projekten umgesetzt hat. Wir sind Technologiepartner mit einem langjährigen Erfahrungsschatz, die der Pharma-Branche bei der Entscheidung für und beim Aufbau von kontinuierlichen Anlagen mit entsprechenden Engineering-Leistungen zur Seite stehen. Im Team finden wir für jeden Kunden das beste Verfahren und eine individuelle Lösung.