Cuerpo en emisión

Casi la mitad de todos los pacientes no toman sus medicamentos como es debido. Algunos no los toman, otros no los toman a la hora adecuada y en los intervalos o dosis correctos. Las consecuencias son propagaciones innecesarias de la enfermedad, complicaciones y hasta peligro de muerte, ya que una sustancia importante no puede actuar correctamente.

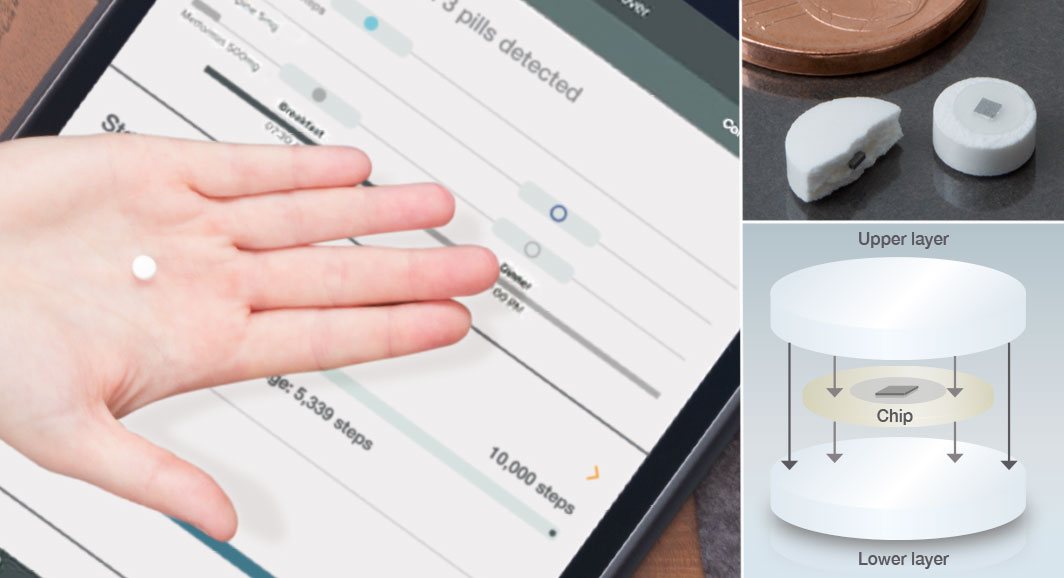

Innovación: El chip comestible

Esto afecta especialmente a personas mayores y a personas con enfermedades mentales y una percepción distorsionada. Pero existe una solución técnica para vigilar si alguien ha ingerido el comprimido: los comprimidos IEM. IEM significa Ingestive Event Marker. Técnicamente se trata de un comprimido de tres capas, siendo la capa del medio un chip. Por un lado está recubierto por cobre y por el otro por magnesio. Ambas sustancias existen en nuestro cuerpo y por lo tanto son inofensivas.

Al disolverse el comprimido, el chip entra en contacto con el ácido gástrico y crea una tensión eléctrica imperceptible. Una tirita sobre la piel del paciente registra la tensión y transmite la señal a un smartphone. Esta tecnología fue desarrollada por la compañía estadounidense Proteus Digital Health. Ya en 2012 el organismo regulador FDA aprobó su uso con placebo en los Estados Unidos, desde 2015 está permitido su uso con la primera sustancia activa. Pero no fue fácil llegar hasta tal punto e hizo falta mucha creatividad.

Manuel Bachmann asistió al desarrollo de la máquina de comprimir para IEM como líder de proyectos de KORSCH. "La alimentación del chip era nuestro gran reto. Nuestras máquinas de comprimir están diseñadas para procesar polvos. Los chips colocados sobre rollos blíster requerían un sistema de alimentación totalmente nuevo. Además, esas pequeñas láminas resultaron ser muy problemáticas. Un chip mide solamente 1,1 milímetros y se encuentra dentro de una capa portadora con un diámetro de 3,5 milímetros. Se recargan electrostáticamente y son tan ligeros que salen fácilmente volando. No deben entrar en contacto con metal. Todas estas cosas dificultan el proceso."

Sistema de transporte innovador

Para esta tarea se modificó una XL 400 MFP para comprimidos de tres capas añadiendo una cinta de alimentación para los chips. No solo su óptica recuerda a un tren de juguete: En la "estación de carga", los chips son extraídos del rollo blíster y colocados en pequeños carros de transporte llamados "Carrier". Son transportados por una cinta transportadora hasta una rueda de alimentación conectada a la unidad de transferencia, que sirve como interfaz con la máquina de comprimir. Los chips son colocados sobre el montón de polvo de la primera capa, los Carrier vacíos son desviados de vuelta a la cinta.

Tanto la extracción del rollo blíster, como la transferencia del IEM dentro del comprimido están monitorizadas por cinco cámaras. De este modo se excluyen inmediatamente los comprimidos y los carros vacíos. "Hasta que este proceso funcionara a a la perfección, pasaron casi 18 meses de investigación y muchísimas pruebas. Este proyecto fue para todos un gran reto", recuerda Manuel Bachmann.

La XL 400 MFP y la unidad de transporte IEM están totalmente sincronizadas. Este proceso completo fue patentado por KORSCH.