Fehlerbehebung bei Tablettendefekten im Handumdrehen

Was sind die häufigsten Defekte bei Tabletten

Es gibt zahlreiche Tablettendefekte: Abplatzungen (Chipping), Picking & Sticking, Rissbildung, Laminierung und Deckeln, um nur einige zu nennen. Laminierung und Deckeln treten häufig während des Scale-ups auf und zählen zu den Hauptproblemen in unserer Branche. Unter Deckeln versteht man das teilweise oder vollständige Ablösen der Tablettenkrone vom Tablettenkörper, während Laminierung die Trennung einer Tablette in zwei oder mehr klar abgegrenzte Schichten beschreibt [1]. Da diese beiden Phänomene ähnliche Ursachen haben, gehen wir in diesem Artikel nicht detailliert darauf ein.

Defekte Tabletten treten bei der Tablettierung häufig auf, werden in der Regel während der F&E-Entwicklungsphase aber nicht beobachtet. Ein Grund dafür liegt in den hohen Produktionsgeschwindigkeiten industrieller Rundlaufpressen, die mit konventionellen F&E-Tablettenpressen meist nicht erreicht werden. Dies erklärt, warum Deckeln oder Laminierung manchmal erst während des Scale-ups entdeckt werden. Um zusätzliche Kosten im Entwicklungsprozess zu vermeiden, ist es daher entscheidend, diese Probleme möglichst frühzeitig zu erkennen.

Wie werden Probleme mit Deckeln und Laminierung typischerweise in der Entwicklung gelöst?

Tritt das Deckeln während der Entwicklung auf, versucht das Formulierungsteam in der Regel, den Herstellprozess zu modifizieren, beispielsweise durch das Hinzufügen eines Granulationsschritts. Die Formulierung anzupassen, indem Hilfsstoffe ergänzt werden, die das Deckeln bekanntermaßen reduzieren, wie niedrig substituierte Hydroxypropylcellulose (L-HPC), ist eine weitere Möglichkeit.

Laut technischer Literatur von Shin-Etsu ist „einer der Vorteile von L-HPC die Behebung des Deckelns, einem typischen Problem im Tablettierprozess. Mehrere Studien haben gezeigt, dass das Deckeln durch einen hohen Restdruck an der Matrizenwand während der Tablettierung verursacht wird. L-HPC reduziert den Restdruck an der Matrizenwand sowie die Ausstoßkraft während des Tablettierprozesses.“ Auch HPC von Ashland (Klucel™ EXF) wird mit dem Ziel vermarktet, das Deckeln zu reduzieren.

Wie werden Probleme mit Deckeln und Laminierung typischerweise in der Produktion gelöst?

Sobald die Rezeptur festgelegt und in die Produktion überführt wurde, können Deckeln oder Laminierung nur noch durch Änderungen der Prozessparameter behoben werden. Fachleute aus der Werkstoffphysik schlagen vor, das Deckeln zu vermeiden, indem sie die Belastungen (Tablettendesign, schnelle Ausstoßphase, J-Haken an den Stempelspitzen usw.) identifizieren, die Ursache für die mechanischen Fehler sind, und indem sie die Kohäsion verbessern [2].

Ziel ist es daher, die Entstehung dieser Fehler zu lokalisieren und zu verhindern sowie die Kohäsion (die „Härte“ der Tablette) zu erhöhen. Lufteinschlüsse sind eine häufige Ursache für interne Mikrorisse.

Nach dem Verpressen wird angenommen, dass sich eingeschlossene Luftblasen wieder ausdehnen und dadurch Mikrorisse erzeugen. Zusätzlicher Vordruck und/oder der Einsatz von Matrizen mit Vorweite begünstigen die Entlüftung des Pulverbetts. Im Idealfall sollte die Presszone teilweise oder vollständig im konischen Bereich liegen.

Mechanische Fehler können auch auf verbleibende innere Spannungen im Tablettenkern zurückzuführen sein. Eine Anpassung der Werkzeuggeometrie kann helfen, diese inneren Spannungen zu reduzieren, beispielsweise durch eine geringere Stempelkonvexität oder eine größere Bandhöhe. Auch eine Matrize mit Vorweite zeigt Wirkung, da sie die Restspannungen während des Ausstoßes schrittweise abbaut.

Eine Reduzierung des Pressdrucks kann die Restspannungen ebenfalls verringern, hat jedoch den Nachteil, dass dadurch auch die Tablettenkohäsion sinken kann – was kontraproduktiv ist. In diesem Entwicklungsstadium kann die mangelnde Kohäsion nicht mehr durch eine Änderung der Rezeptur behoben werden.

Längere Verweilzeiten beim Vor- und/oder Hauptdruck können die Partikelumlagerung fördern und so die Kohäsion erhöhen. Einige Hersteller von Rundläuferpressen bieten längere Verweilzeiten an den Vor- und Hauptdruckrollen zur Verringerung des Deckelns an. Andere empfehlen größere Stempelkopfflächen, um die Verweilzeit zu verlängern. Eine Erhöhung der Kohäsion kann auch durch eine Erhöhung des Feuchtigkeitsgehalts der Mischung erreicht werden, da Wasser ein sehr guter Weichmacher ist.

Können Deckeln oder Laminierung vorhergesagt werden?

Tablettierbarkeits-Diagramme sind in der Regel ein gutes Mittel, um eine Neigung zum Deckeln zu erkennen. Mit zunehmendem Pressdruck steigt die Bruchfestigkeit an, kann sich jedoch abflachen oder sogar abnehmen. Dies ist sehr häufig ein Zeichen für Laminierung durch zu hohe applizierte Kräfte. Das Formulierungsteam sollte daher einen Presskraftbereich wählen, der sich im nahezu linearen Bereich der Kurve befindet und deutlich vom Plateau entfernt ist.

Die Quantifizierung mechanischer Defekte ist nicht einfach; daher ist eine visuelle Inspektion der Tabletten nach dem Härtestester notwendig. Eine weitere Möglichkeit besteht darin, die Tabletten einem Friabilitätstest zu unterziehen und anschließend visuell auf Defekte zu prüfen.

Für hochwertige F&E-Tablettenpressen wurden spezielle Werkzeuge entwickelt, um die Fachleute in der Formulierung zu unterstützen, z. B. mit präzisen Messungen des vollständigen Ausstoßsignals, der radialen Spannung und der elastischen Rückdehnung. Die gesamte Kurve des Ausstoßkraftsignals liefert wertvolle Informationen über mögliche Matrizenreibung (Matrizenhaftung) – nicht nur der maximale Ausstoßkraftwert.

Die innerhalb der Matrize gemessene radiale Spannung ist ein weiteres Instrument zur Vorhersage von Tablettendefekten. Eine hohe radiale Restspannung (auch als Matrizenwanddruck bekannt) kann zu einer hohen radialen elastischen Rückdehnung führen, wenn die Tablette beginnt, die Matrize zu verlassen.

Die axiale elastische Rückdehnung kann mithilfe der innerhalb der Matrize gemessenen Tablettendicke berechnet werden. Je höher die axiale Rückdehnung, desto größer die Neigung zum Deckeln. Auch die Messung der elastischen Rückdehnung nach einer 24-stündigen Lagerung kann Hinweise auf potenzielles zeitverzögertes Deckeln geben. Ein weiterer Ansatz ist die Betrachtung der während der Dekompression geleisteten Arbeit, einer physikalischen Größe, die manchmal als elastische Energie bezeichnet wird.

Tests mit dem STYL’ONE Kompaktierungssimulator

Der STYL’ONE Kompaktierungssimulator eignet sich hervorragend für Tests zur Erkennung und möglichen Lösung von Problemen mit Deckeln und Laminierung . Die hochwertige Instrumentierung mit hoher Abtastfrequenz ist ideal zur Analyse des Ausstoßprofils, um Ausstoßspitzen oder Matrizenreibung (Matrizenhaftung) zu erkennen. Mikrometergenaue Positionssensoren ermöglichen eine präzise Messung der Tablettendicke innerhalb der Matrize – ein entscheidender Parameter zur Bewertung der elastischen Rückdehnung.

Zur Messung der radialen Spannung innerhalb der Matrize sind hochauflösende Sensoren an der Seite der Matrizenbohrung positioniert. Üblicherweise werden zwei Hauptwerte berechnet: der maximale Wanddruck zum Zeitpunkt der maximalen Kompression und der Restwanddruck, wenn der Oberstempel den Kontakt zur Tablette verliert. Ein hoher Restwanddruck kann zu hoher Reibung führen und damit mechanische Defekte wie Deckeln verursachen.

Nicht zuletzt bietet die STYL’ONE Hochgeschwindigkeits-Kompaktierungsprofile, die die hohen Dehnraten großer industrieller Rundlaufpressen realitätsnah simulieren. Dies ist eine wesentliche Voraussetzung, um die Kompressionsdynamik von Produktionspressen im Labormaßstab zu reproduzieren und Tablettendefekte wie Deckeln oder Laminierung bereits in einem sehr frühen Entwicklungsstadium zu erkennen.

Gibt es ein Beispiel für die Lösung eines Tablettendefekts?

Ein Auftragsentwicklungs- und -herstellungsunternehmen (CDMO) stellte während der Produktion erhebliche Tablettendefekte fest. Eine große Anzahl von Tabletten zeigte Risse entlang des Tablettenbands sowie an der oberen Tablettenfläche. Verschiedene Vordruckverhältnisse sowie niedrigere Rotordrehzahlen wurden vor Ort getestet, jedoch blieben die Defekte bestehen.

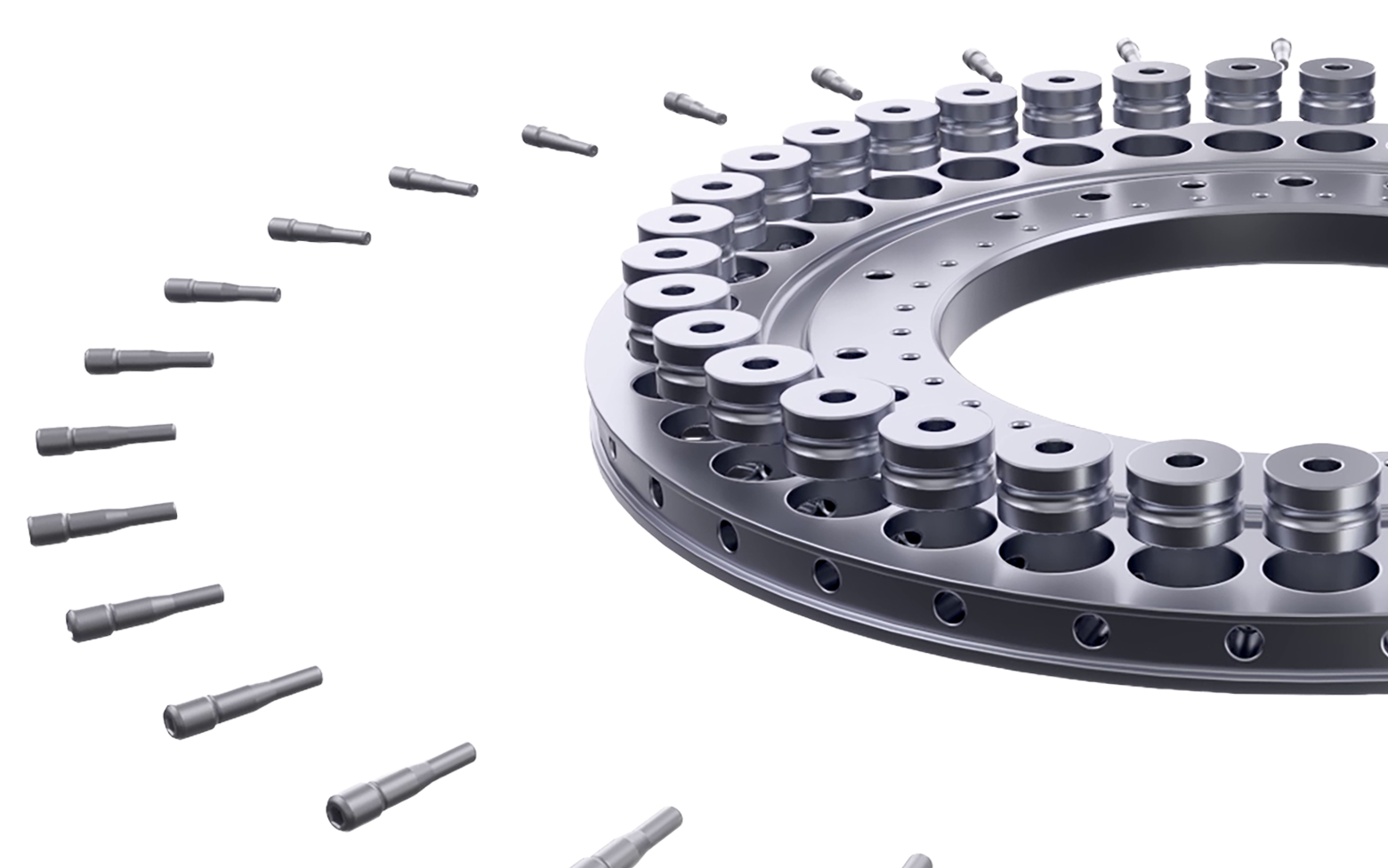

Auf einem STYL’ONE Kompaktierungssimulator konnten unter Verwendung der finalen Mischung, der vom CDMO bereitgestellten Produktionswerkzeuge und identischer Einstellungen wie in der Produktion die Tablettendefekte im Labormaßstab reproduziert werden. Zunächst wurden unterschiedliche Konfigurationen der Presszone (symmetrische und asymmetrische Kompression) getestet, ohne das Problem zu lösen. Anschließend wurden gerade Matrizen durch Matrizen mit Vorweite ersetzt [3], da Lufteinschlüsse und elastische Rückdehnung während der Dekompression als Hauptursachen vermutet wurden. Eine Matrize mit Vorweite weist im oberen Bereich der Matrizenbohrung einen etwas größeren Durchmesser auf als im zylindrischen Teil.

Bei symmetrischer Kompression traten weiterhin Risse und Laminierungen (Abbildung 2) auf. Durch Anpassung der Eintauchtiefe des Oberstempels auf 3 mm, sodass die Kompression vollständig in der konischen Zone erfolgte und eine asymmetrische Konfiguration entstand, konnten jedoch perfekte Tabletten ohne jegliche Defekte hergestellt werden. Die Presskraft konnte sogar von 16 kN auf bis zu 30 kN erhöht werden, ohne dass das Risiko von Spannungsrissen bestand – und das ohne Verringerung der Rotordrehzahl. Die Ergebnisse wurden unmittelbar beim Kunden implementiert. Dadurch konnte eine hohe Produktionsleistung ohne Tablettendefekte aufrechterhalten werden. Die Kosteneinsparungen waren enorm.

[1] Gad, Shayne Cox. Pharmaceutical Manufacturing Handbook: Production and Processes. John Wiley & Sons, 2008.

[2] Mazel, Vincent, Harona Diarra, Jérôme Malvestio, and Pierre Tchoreloff. “Lamination of Biconvex Tablets: Numerical and Experimental Study.” International Journal of Pharmaceutics 542, no. 1–2 (May 5, 2018): 66–71. https://doi.org/10.1016/j. ijpharm.2018.03.012.

[3] Sean Garner, Elaine Ruiz, John Strong, Antonios Zavaliangos. Mechanisms of crack formation in die compacted powders during unloading and ejection: An experimental and modeling comparison between standard straight and tapered dies. Powder Technology. 2014