Tablettierungsrheologie und Quality by Design

Quality by Design (QbD) bei der Entwicklung von Tabletten kann aufgrund der vielen gegensätzlichen technologischen Ziele, wie Fließfähigkeit, Kompaktibilität, Schmierung und Wirkstofffreisetzung, eine Herausforderung darstellen. Tabletten sind komplex, und – sei es aufgrund von Unwissenheit oder Unbestimmbarkeit – Unsicherheiten machen es ebenfalls schwer, Tabletten zu entwickeln, die robust genug sind, um Scale-up und Produktion standzuhalten. Wenn man nicht weiß, dass Tabletten Drehzahlbegrenzungen haben, kann die Drehzahlempfindlichkeit der Pressmasse – auch Dehnungsempfindlichkeit genannt – eine unangenehme Überraschung sein! Die Überschreitung der Drehzahlbegrenzung wird mit Deckeln/Laminieren bestraft, was die Tablettenproduktion unmöglich macht und das Aus für die weitere Rezepturentwicklung bedeutet.

Unter Deckeln versteht man die Trennung der Ober- oder Unterseite vom Tablettenkörper. Anstelle einer bikonvexen Tablette erhält man eine Mischung aus sehr rauen Tabletten mit zu niedrigem Gewicht, „flacher“ Oberfläche und Fragmenten der abgelösten konvexen Teile. Laminare Brüche können auch im Tablettenkörper auftreten, die zwar nicht sofort sichtbar sind, aber oft bei Härte- oder Bruchfestigkeitsprüfungen festgestellt werden. Laminierung bezieht sich auf eine horizontale oder radiale Bruchfläche, die senkrecht zur axialen (oberen/unteren) Achse, der Druckachse, verläuft. Warum sind solche Tablettenbrüche horizontal und warum hängen sie von der Drehzahl bei der Tablettenproduktion ab?

„Rheologie“ ist die Antwort darauf. Obwohl dieser Begriff eher mit Flüssigkeiten und Halbfeststoffen in Verbindung gebracht wird, ist das Verständnis des Fließverhaltens und der Verformung einer Pressmasse unter Druck für die Entwicklung einer robusten Tablette unverzichtbar, die in Serie hergestellt werden kann.

Viskoelastizität bedeutet Drehzahlempfindlichkeit

Elastizität ist die Fähigkeit eines Festkörpers, nach Wegfall der verformenden Kraft in seine ursprüngliche Form und Größe zurückzukehren. Die Verformung erfolgt sofort und ist proportional zur ausgeübten Kraft. Elastizität ist eindeutig eine unerwünschte Eigenschaft einer Pressmasse.

Plastizität, bei der die Verformung dauerhaft ist und die komprimierten Partikel nach Wegfall der verformenden Kraft nicht wieder ihre ursprüngliche Form und Größe annehmen, ist eine wünschenswerte Eigenschaft für die Tablettierung. Plastische oder duktile Materialien verformen sich unter Druck dauerhaft, benötigen jedoch Zeit, um zu fließen, wodurch sich die Bindungsfläche zwischen den Partikeln maximal vergrößert. Dies führt zu einer Zeitabhängigkeit/Drehzahlempfindlichkeit. Mit zunehmender Drehzahl bei der Tablettierung verringert sich die Zeit unter Druck (Druckhaltezeit).

Da Pressmassen und ihre Bestandteile in der Praxis eine Mischung aus beiden Eigenschaften aufweisen, werden sie als viskoelastisch bezeichnet. Bei niedrigen Drehzahlen ist die Druckhaltezeit lang genug, um die Fließfähigkeit und plastische (dauerhafte) Verformungen zu ermöglichen, sodass die negativen Auswirkungen der elastischen Rückdehnung ausgeglichen werden. Bei höheren Drehzahlen kann die kürzere Druckhaltezeit unter Umständen nicht ausreichen, um eine plastische Verformung zu erzielen, die die zeitunabhängigen elastischen Effekte überwindet. Diese ohnehin stets vorhandenen elastischen Effekte fallen daher bei kürzeren Zeiträumen stärker ins Gewicht. Die Zeitabhängigkeit/Drehzahlempfindlichkeit viskoelastischer Pressmassen wird durch die Entspannung nach der Kompression weiter verkompliziert. Dabei entstehen durch die elastischen Effekte, denen zunächst die plastische Verformung entgegenwirkt, Spannungen innerhalb der Tablette, die sich durch die axiale Entspannung allmählich auflösen.

Mikrokristalline Cellulose ist zwar das am besten verdichtbare plastisch-duktile Füll- und Bindemittel für die Direktverpressung, zeigt jedoch mehr Drehzahlempfindlichkeits- und Rückdehnungseffekte als weniger verdichtbare Alternativen wie Laktose oder Dicalciumphosphat. Häufig wird auf die Sprödbruchneigung von Laktose gesetzt, um der Schmiermittelempfindlichkeit entgegenzuwirken, indem bei der Verdichtung frische Bindungsflächen freigelegt werden. Wenn jedoch bei höheren Drehzahlen nicht genügend Zeit vorhanden ist, um die frischen Fragmente über die Grenzen der ursprünglichen Partikel hinaus neu anzuordnen, kann dies auch zu einer neuen Drehzahlempfindlichkeit führen.

Die Viskoelastizität der Pressmasse erklärt also die Zeit- (Drehzahl-) Abhängigkeit des Deckelns/Laminierens – aber warum entstehen die charakteristischen horizontalen/axialen Bruchflächen? Das liegt daran, dass die axiale Kompressionszeit (Druckhaltezeit) kürzer ist als die radiale Kompressionszeit, denn die Matrizenwand hat vom Zeitpunkt der Formung bis zum Ausstoß eine Rückhaltewirkung auf die Tablette. Die axiale Entspannung der Tablette beginnt sofort, wenn sich der Oberstempel zurückzieht, in radialer Richtung kann sie jedoch nicht entspannen, weil sie bis zum Ausstoß durch die Matrizenwand beschränkt ist. Das Verhältnis zwischen plastischen und elastischen Effekten ist daher in der radialen Achse größer, und eine sofortige Entspannung kann nur in axialer Richtung stattfinden. Dies wird auch als anisotrope Nichtgleichgewichtsrheologie bezeichnet.

Weitere zeitabhängige Faktoren, die zum Deckeln und zur Laminierung beitragen, sind eingeschlossene Luft und Reibung zwischen Tablette und Matrize. Bei langsameren Drehzahlen kann Luft aus der Matrize entweichen. Wenn eingeschlossene Luft bei höheren Drehzahlen ein Problem darstellt, kann mit Matrizen mit Vorweite oder mit Vordruck gearbeitet werden. Die Reibung an den Matrizenwänden nimmt mit zunehmendem Druck und Drehzahl zu. Da übermäßige Reibung zu einer zusätzlichen Belastung beim Tablettenausstoß führen kann, sollte eine unzureichende Schmierung vermieden werden. Wird der Schmiermittelanteil auf ein Minimum reduziert, um Problemen bei der Kleinserien-Tablettenentwicklung mit niedriger Drehzahl vorzubeugen, könnte ein Deckeln/Laminieren (und Verkleben) der Rezeptur bei der Massenproduktion mit hoher Drehzahl Vorschub vorprogrammiert sein. Abgesehen von anderen zeitabhängigen Mechanismen sollte die Drehzahlempfindlichkeit der Pressmasse während der Entwicklung bewertet werden. Darüber hinaus muss auch die Fähigkeit der Pressmassen untersucht werden, bei höheren Drehzahlen zu fließen und die Matrizen zu füllen, da bei der Simulation von Hochleistungs-Kompaktierungssprofilen Probleme bei der Materialzufuhr nicht berücksichtigt werden.

Tablettenpressen

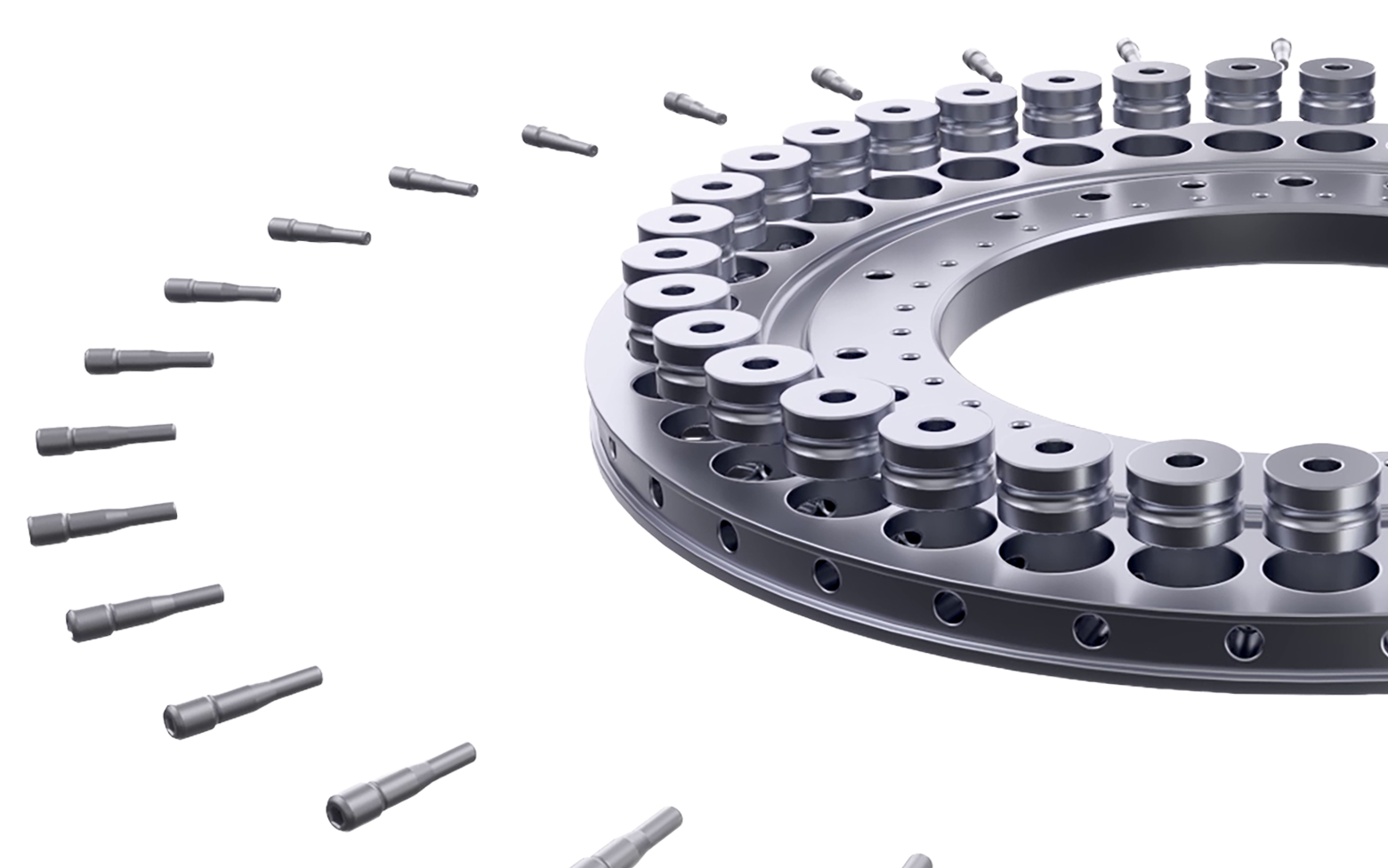

Das Angebot bei Tablettenpressen reicht von kleinen Hydraulikpressen mit geringer Drehzahl über Einstempel-Exzenterpressen bis hin zu Mehrstempel-Rundlaufpressen mit immer größerem Rotordurchmessern und Drehzahlen, die für die Massenproduktion von Tabletten eingesetzt werden.

Mit einer einfachen Hydraulikpresse kann das Material unbegrenzt unter Druck gehalten werden, sodass die Druckhaltezeiten Sekunden bis Minuten betragen und nicht mit den Millisekunden-Druckhaltezeiten von Rundlaufpressen vergleichbar sind. Das Verhältnis von plastischen zu elastischen Effekten wird maximiert. Die Technik ist materialschonend, lässt jedoch keine Rückschlüsse auf das Tablettieren bei höheren Drehzahlen zu.

Einstempel-Exzenterpressen eignen sich für die Kleinserienproduktion, verfügen jedoch nur über eine Pressstelle (Oberstempel) zur Herstellung von Tabletten, während Rundlaufpressen mit zwei Pressstellen (Ober- und Unterstempel) arbeiten. Einstempel-Pressen haben minimale Druckhaltezeiten, weil der Oberstempel sofort eintaucht und wieder zurückfährt. Rundlaufpressen nutzen in der Regel flache Stempelköpfe, was die Kontaktzeit mit der Druckrolle erhöht und die Druckhaltezeit verlängert.

Einstempel-Pressen produzieren in der Regel weniger als 100 Tabletten pro Minute, während Rundlaufpressen mit Mehrfachwerkzeugen zwischen 100 und 10.000 Tabletten pro Minute produzieren können. Eine 100-g-Pressmasse auf einer Einstempel-Presse ergibt 1.000 Tabletten à 100 mg in 10 Minuten, während auf einer großen Rundlaufpresse 10 kg erforderlich wären, um 10 Minuten lang zu produzieren.

Bei Rundlaufpressen gilt: Je größer der Rotor, desto höher die Lineargeschwindigkeit (Tangentialgeschwindigkeit) bei einer vorgegebenen Drehzahl, wobei Werte von bis zu 1000 mm/s die Regel sind. Da die Druckhaltezeit im Wesentlichen der Kontaktzeit zwischen der Fläche des Oberstempels und der Druckrolle entspricht, kann sie für eine bestimmte Maschine berechnet werden, indem der Flächendurchmesser durch die lineare Drehzahl geteilt wird. Dabei führt der Einsatz von Vordruck zu einer verlängerten Druckhaltezeit und einer verbesserten Entlüftung.

Die Maschinengröße von der Entwicklung bis zur Produktion zu steigern, ist zwar attraktiv, birgt jedoch das Risiko eines plötzlichen Ausfalls, wenn die steigende Tablettiergeschwindigkeit die Leistungsfähigkeit der Rezeptur übersteigt. Während der Rezepturentwicklung steht wahrscheinlich nicht genügend Material zur Verfügung, um eine große Hochleistungspresse zu beschicken. Um die Leistung bei hohen Drehzahlen ohne übermäßigen Materialverbrauch zu bewerten, ist ein Kompaktierungssimulator erforderlich.

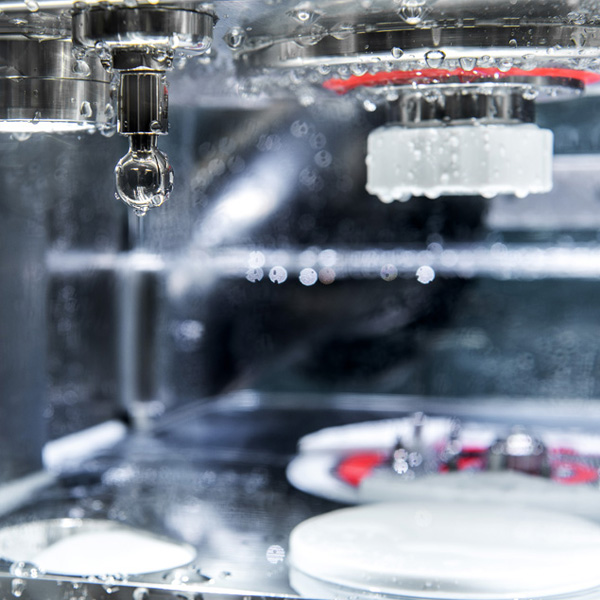

Kompaktierungssimulatoren

Ein Kompaktierungssimulator ist in der Regel eine hydraulisch oder elektromechanisch betätigte Einstempelpresse, die so programmiert werden kann, dass sie das Kompaktierungsprofil einer bestimmten Tablettenpresse bei verschiedenen Drehzahlen simuliert. Da es sich um eine Einstempelpresse handelt, lässt sich die Wirkung von Schmiermitteln, die oft einen entscheidenden Einfluss auf die Kompaktierbarkeit haben, leicht mit Hilfe einer externen Schmierung bewerten.

Ein typisches Kompaktierungsprofil ist die Darstellung der Härte oder Zugfestigkeit im Verhältnis zur ausgeübten Kraft oder zum ausgeübten Druck. Nimmt die Steigung des Profils ab, wenn die simulierte Kompaktierungsgeschwindigkeit zunimmt? Wenn ja, ist das Kompaktierungsprofil entsprechend der erwarteten Drehzahl der Serienproduktion akzeptabel? Wenn ein Plateau zu sehen ist, liegt dann ein Deckeln oder ein laminarer Bruch bei der Härteprüfung vor? Tritt das Plateau bei niedrigeren Zugfestigkeiten auf, sobald die Drehzahl erhöht wird? Gibt es einen maximalen Druck, ab dem eine Tablettierung nicht mehr möglich ist, und nimmt dieser maximale Druck mit steigender Drehzahl ab?

Ohne einen Kompaktierungssimulator können diese Fragen erst beim Scale-up zur Serienproduktion beantwortet werden. Tritt während der Serienproduktion ein Fehler auf, muss eine behördliche Änderung beantragt werden, um die Leistung bei hohen Drehzahlen zu verbessern, oder man muss sich mit einer geringeren als der gewünschten Leistung zufrieden geben. So oder so handelt es sich um eine sehr teure „Geschwindigkeitsüberschreitung“! Es ist daher wesentlich besser, die Leistung bei hohen Drehzahlen während der Entwicklung mithilfe einer Kompaktierungssimulation zu bewerten, solange eine Rezepturänderung noch möglich ist.

Es ist also empfehlenswert, während der Entwicklung mithilfe eines Kompaktierungssimulators eine hohe Drehzahlbelastbarkeit einzubauen. Die Bewertung der maximal zulässigen Schmierstoffmenge sollte am besten bei hoher Drehzahl durchgeführt werden, da die Lebensdauer nicht von der Durchführbarkeit bei niedriger Drehzahl abhängt, sondern von der Belastungsgrenze bei Produktionsdrehzahlen. Gleiches gilt für die Überprüfung von Rohstoffen oder andere Veränderungen während des Produktlebenszyklus.

Quality by Design setzt Kompaktierungssimulatoren voraus

Mit Hilfe von Kompaktsimulationen lassen sich im kleinen Maßstab materialsparende Lösungen für die unvermeidliche Drehzahlempfindlichkeit finden, die mit der Verarbeitung viskoelastischer Pressmassen einhergehen. Die Alternative zur Rheologie ist die Theologie … man muss beten, dass die Rezeptur zusammenhält – und das ist kein beliebter Ansatz der Aufsichtsbehörden!

Über den Autor

Professor Brian Carlin, Carlin Pharma Consulting LLC, brianaccarlin@outlook.com. Brian ist Experte für die Berücksichtigung von Hilfsstoffen in QbD und Mitautor des IPEC QbD Guide. QbD erfordert Produkt- und Prozessverständnis. In diesem Artikel nutzt er seine umfangreiche Erfahrung mit Tabletten und Suspensionen und bietet eine neue rheologische Sichtweise auf das seit langem bestehende Problem des Laminierens und Deckelns von Tabletten. ME-092-EN-A (2022-MAI) Ein Kompaktierungssimulator liefert die wichtigsten Antworten schon lange vor dem Scale-up zur Serienproduktion.