Trockengranulation – eine materialsparende Methode

Warum ist die Trockengranulation derzeit so populär?

Die Granulation pharmazeutischer Pulver ist häufig erforderlich, um eine Entmischung des Wirkstoffs (API, Active Pharmaceutical Ingredient) zu verhindern und/oder die Fließfähigkeit der Mischung zu verbessern. Letztere ist entscheidend, um auf Rundlaufpressen eine konstante Tablettenmasse (Gewicht) sicherzustellen.

Die Trockengranulation ist seit Jahrzehnten bekannt. Ihr Hauptvorteil liegt in den im Vergleich zur Nassgranulation geringeren Betriebskosten. Besonders interessant ist jedoch, dass es viel einfacher ist, im Containment einen Rollenkompaktierer für die Verarbeitung hochwirksamer Medikamente einzusetzen. Zudem handelt es sich um einen echten kontinuierlichen Prozess – ein Ansatz, der derzeit stark an Bedeutung gewinnt.

Es ist außerdem hervorzuheben, dass Gerätehersteller in den vergangenen zehn Jahren zusätzliche Instrumentierungen und hochmoderne Steuerungen eingeführt haben. Beispiele dafür sind Gerteis oder L.B. Bohle. Diese Systeme, insbesondere Spaltregelungen, ermöglichen eine deutlich gleichmäßigere Dichte der Bänder (Ribbons).

Welche Lösungen existieren heute, um Rezepturen auf ihre Eignung für die Trockengranulation zu prüfen?

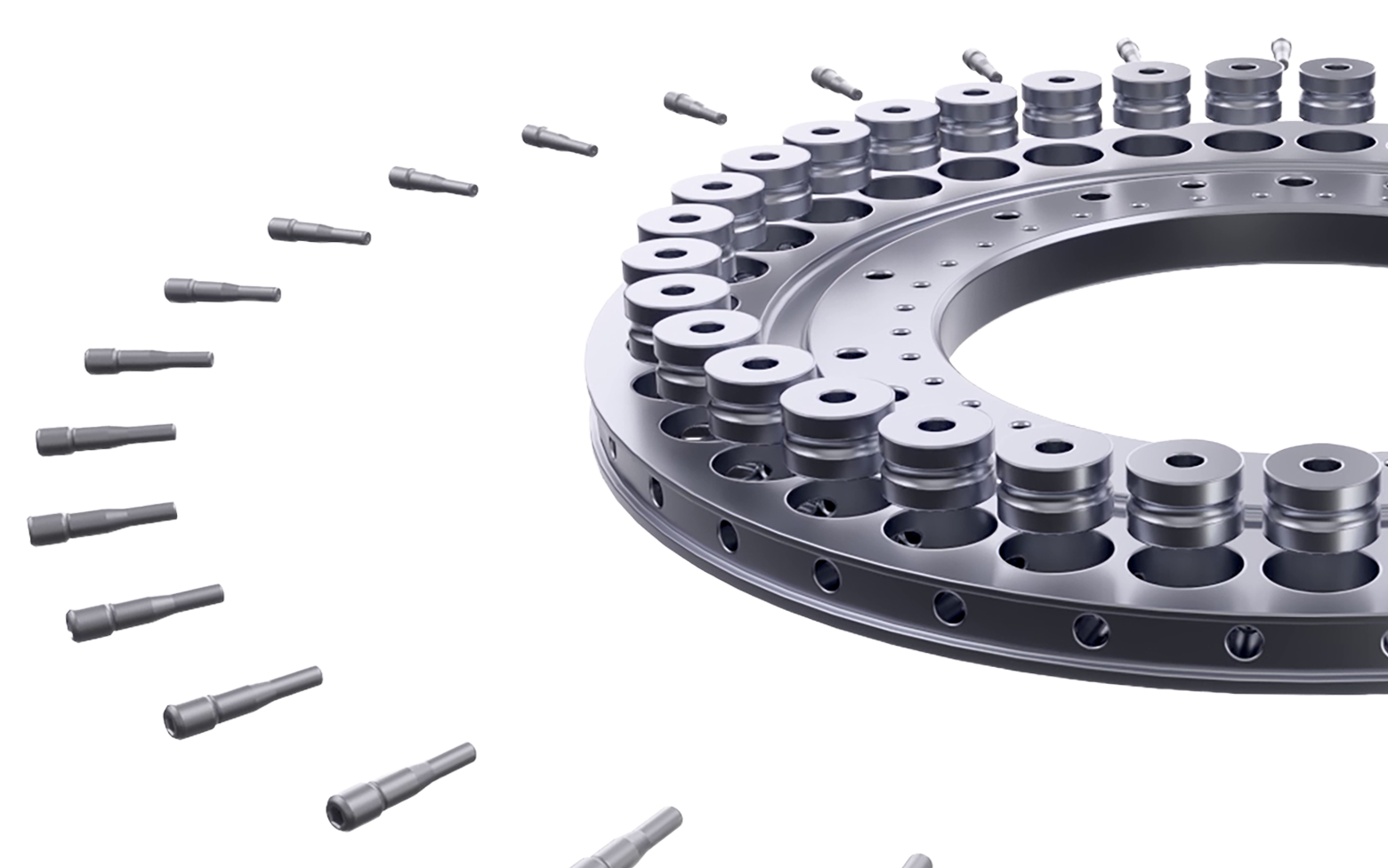

Fachleute aus der Formulierungswissenschaft müssen zahlreiche Rezepturen evaluieren, um geeignete Qualitätsattribute sicherzustellen, etwa Tablettenbruchfestigkeit, Zerfallszeit und Freisetzungsprofile. Rollenkompaktierer für die Entwicklung verfügen in der Regel über große Rollen, was bedeutet, dass für jeden Test vergleichsweise große Mengen an API benötigt werden. Dies stellt insbesondere in frühen Entwicklungsphasen ein erhebliches Hindernis dar, da der Wirkstoff oft nur in begrenzter Menge verfügbar ist – ganz abgesehen von den hohen Kosten pro Kilogramm.

Eine mögliche Lösung wäre der Einsatz von Rollenkompaktierern mit kleineren Rollen, um den Materialbedarf zu reduzieren. Diese kleinen Rollen können jedoch den Verdichtungsgrad industrieller Produktionsanlagen nicht realistisch abbilden, was zu falsch-negativen Ergebnissen führen kann. Aus diesem Grund besteht ein wachsendes Interesse an alternativen Methoden, mit denen sich die Machbarkeit der Trockengranulation bereits in frühen Entwicklungsphasen bewerten lässt.

Können Sie diese materialsparende Methode näher beschreiben?

Diese Methode wurde erstmals 2004 in einer Veröffentlichung von Pfizer in den USA vorgestellt [1]. Ziel des Machbarkeitsnachweises war es zu zeigen, dass Dichte-Druck-Kurven von Presslingen, die auf einer Einstempelpresse hergestellt werden, mit jenen von Ribbons aus einem tatsächlichen Rollenkompaktierer übereinstimmen.

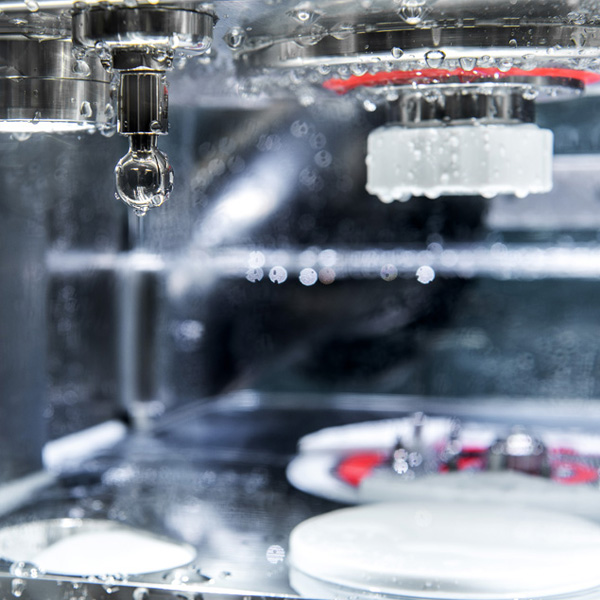

Die beiden Stempel der Einstempelpresse – genauer gesagt eines Kompaktierungssimulators – folgen dabei einer sinusförmigen Bewegung, um die Druckdynamik zwischen den Rollen eines Rollenkompaktierers möglichst realistisch zu simulieren. Rollendurchmesser und Rollengeschwindigkeit wurden dabei berücksichtigt, um die Prozessbedingungen so genau wie möglich zu simulieren.

Das wichtigste Qualitätsattribut ist die relative Dichte, auch als Feststoffanteil (Solid Fraction) bezeichnet. Sie wird berechnet, indem die gemessene Dichte durch die echte Dichte des Pulvers dividiert wird – ein Parameter, der üblicherweise mit einem Helium-Pyknometer bestimmt wird.

Ein weiteres zentrales Qualitätsattribut ist der Druck. Dieser ist jedoch zwischen Einstempelpresse und Rollenkompaktierer nicht direkt vergleichbar. Um dennoch eine Korrelation herzustellen, passte Pfizer die Kompressibilitätskurven beider Systeme manuell aneinander an, um eine Beziehung zwischen den auf den jeweiligen Geräten wirkenden Drücken herzustellen

Wie lässt sich nachweisen, dass diese Methode vergleichbare Ergebnisse wie ein Rollenkompaktierer liefert?

Wie bei allen materialsparenden Methoden weist auch die Simulation der Trockengranulation auf einer Einstempelpresse gewisse Einschränkungen auf. Aspekte wie das Zuführsystem, die Entlüftung, Druckgradienten über die Bandbreite, die Rollenoberfläche oder die Rollengeometrie werden nicht berücksichtigt. Dies mag nach vielen Einschränkungen klingen, doch tatsächlich ist diese Methode derzeit die einzige praktikable Möglichkeit, die Trockengranulation in sehr frühen Entwicklungsphasen zu evaluieren.

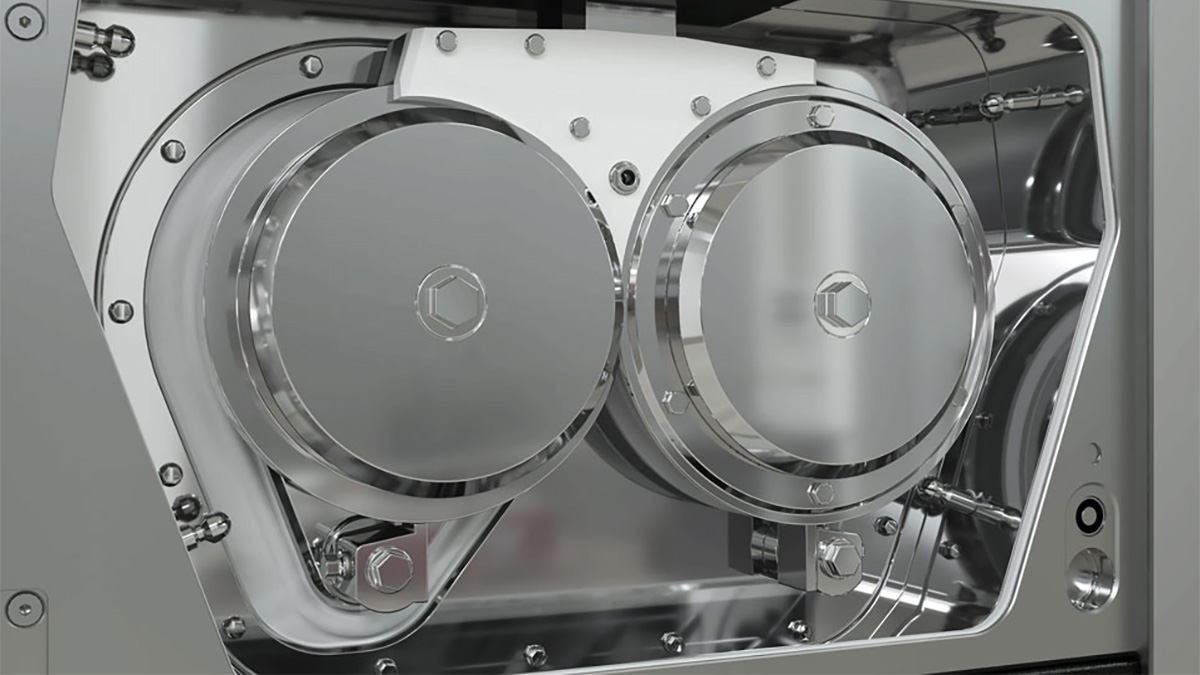

Mit den STYL’ONE-Kompaktierungssimulatoren wurde dieser Ansatz weiter verbessert. Hierbei kommt ein mathematisches Modell zum Einsatz, das aus dem auf der STYL’ONE gemessenen Druck den äquivalenten hydraulischen Druck beziehungsweise die spezifische Kompaktierkraft berechnet, die auf einem Rollenkompaktierer erforderlich wäre, um denselben Feststoffanteil zu erreichen. Dieser Ansatz wird als Hybrid Modeling bezeichnet, da er mathematische Modellierung mit real hergestellten Presslingen aus einer Einstempelpresse kombiniert.

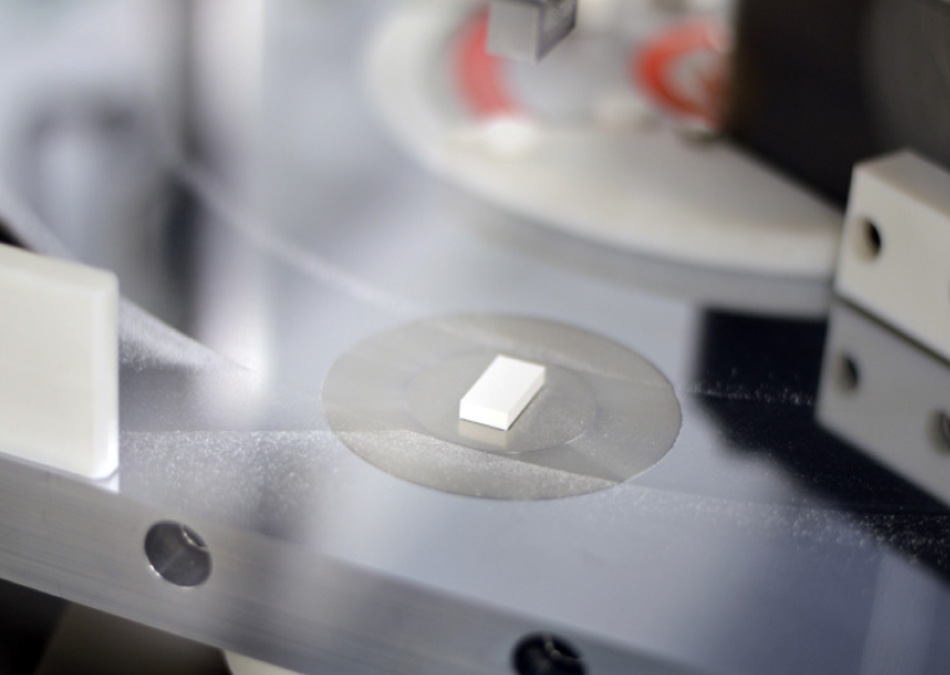

Kürzlich veröffentlichte Professor Peter Kleinebudde von der Universität Düsseldorf eine Studie [2], in der unterschiedliche Hilfsstoffe (spröde und plastische) untersucht wurden. Dabei konnte gezeigt werden, dass sogenannte „Ribblets“ – ein Neologismus aus Ribbon und Tablet – die auf einer STYL’ONE hergestellt wurden, eine vergleichbare relative Dichte aufwiesen wie Ribbons aus einem Gerteis-Rollenkompaktierer.

Trotz der genannten Einschränkungen bleibt diese materialsparende Methode die effektivste verfügbare Lösung, um Trockengranulation mit sehr geringen Materialmengen zu untersuchen. Sie wird heute weltweit von pharmazeutischen Unternehmen als Referenzmethode eingesetzt, um zu entscheiden, ob die Trockengranulation ein geeigneter Prozess ist, und um Versuchspläne (Design of Experiments, DoE) für das spätere Scale-up auf einen industriellen Rollenkompaktierer zu beschleunigen

Welche Vorteile bietet der Einsatz des STYL’ONE-Kompaktierungssimulators zur Bewertung eines Trockengranulationsprojekts?

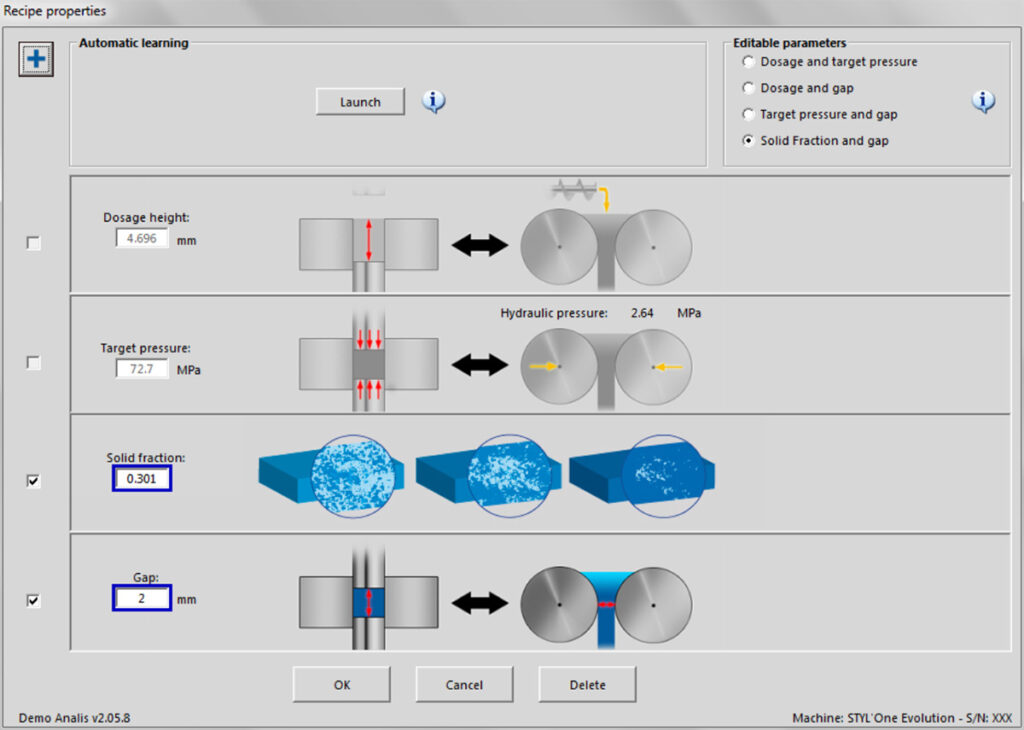

Die Philosophie der STYL’ONE besteht darin, Formulierungsfachleuten die einfache Implementierung dieser Methode zu ermöglichen. Sie ist vollständig in die Steuerungssoftware der Presse integriert. Anwendende können aus einer Bibliothek namhafter Rollenkompaktierer wählen, darunter Gerteis, L.B. Bohle, FitzPatrick, Alexanderwerk, Vector-Freund oder Hosokawa Bepex. Für jedes Profil sind sämtliche physikalischen Eigenschaften hinterlegt, wie Rollendurchmesser und -breite, Rollengeschwindigkeit, Spaltbereich sowie spezifische Kompaktierkraft beziehungsweise hydraulischer Druck.

Ribblets lassen sich gezielt mit einer gewünschten Dicke (Spalt) und einem definierten Druck herstellen. Ist die echte Dichte bekannt, kann der Bedienende einfach einen gewünschten Feststoffanteil – typischerweise zwischen 0,6 und 0,8 – sowie eine Dicke auswählen, und die STYL’ONE produziert Ribblets innerhalb dieser Spezifikationen.

Der zentrale Vorteil dieser Methode liegt im äußerst geringen Wirkstoffbedarf in frühen Entwicklungsphasen. Der Formulierungsteam kann ein kleines DoE entwerfen, beispielsweise mit drei Feststoffanteilen und unterschiedlichen Rezepturen. Anschließend werden einige Ribblets hergestellt, vermahlen, um Trockengranulate zu erhalten, und erneut zu Tabletten verpresst. Diese können dann hinsichtlich Bruchfestigkeit, Zerfallszeit und Freisetzungsprofil charakterisiert werden. All diese Daten unterstützen die Auswahl der optimalen Rezeptur.

Diese Methode ersetzt nicht das notwendige Scale-up auf einen tatsächlichen Rollenkompaktierer, das für die industrielle Produktion unverzichtbar ist. Sie ermöglicht jedoch die Auswahl der geeignetsten Rezeptur und liefert eine fundierte Näherung der Prozessparameter, die auf dem Rollenkompaktierer erforderlich sind, um die gewünschten Qualitätsattribute zu erreichen.

[1] Zinchuk, Andrey V., Matthew P. Mullarney, and Bruno

C. Hancock. “Simulation of Roller Compaction Using a Laboratory Scale Compaction Simulator.” International Journal of Pharmaceutics 269, no. 2 (January 2004): 403–15. https://doi.org/10.1016/j.ijpharm.2003.09.034.

[2] Reimer, Hannah L., and Peter Kleinebudde. “Hybrid Modeling of Roll Compaction Processes with the STYL’ONE Evolution.”

Powder Technology, February 2018. https://doi.org/10.1016/j.powtec.2018.02.052.

[3] Bardet, Lionel. “Compression Simulator (Stylcam) as a Modeling Tool for Roller Compaction Process.” presented at the Journée d’information APGI, Lyon, October 15, 2013.