Gut geschmiert ist halb gewonnen – auch im Labor

Warum muss eine Pulvermischung vor der Tablettierung geschmiert werden?

Schmiermittel werden häufig benötigt, um die Reibung zwischen der Tablettenoberfläche und den Matrizenwänden während der Ausstoßphase des Presszyklus zu minimieren. Die geringere Reibung reduziert wiederum den Verschleiß von Stempeln und Matrizen und verhindert, dass die Tabletten beim Ausstoß aus der Matrizenöffnung belastet und beschädigt werden. Schmiermittel verringern nicht nur die Reibung, was oft als ihre eigentliche Aufgabe beschrieben wird, sondern können auch als Antihaft- und Gleitmittel dienen. Wenn jedoch Haft- und Fließprobleme gelöst werden sollen, sollten andere Hilfsstoffe wie Talkum bzw. kolloidales Siliciumdioxid verwendet werden. Schmiermittel sind ein wichtiger Hilfsstoff bei festen Rezepturen, können jedoch auch zu einem Rückgang der Tablettenbruchfestigkeit sowie zu einer verlangsamten Auflösung führen. Um die Ausstoßkräfte so gering wie möglich zu halten und gleichzeitig die negativen Auswirkungen auf die Tablettenhärte und -auflösung zu minimieren, ist die Auswahl des optimalen Schmiermitteltyps, der -menge und der Parameter für den Mischprozess bei der Entwicklung der Rezeptur von entscheidender Bedeutung.

Welche verschiedenen Arten von Schmiermitteln gibt es?

Es gibt zwei Arten von Schmiermitteln: hydrophobe und hydrophile. Zu den hydrophilen Schmiermitteln gehören Stoffe wie Polyethylenglykol (PEG) 4000 oder 6000 oder Natriumlaurylsulfat (SLS). PEG wird in Brausetabletten verwendet, erfordert dort jedoch höhere Konzentrationen als hydrophobe Schmiermittel. Hydrophobe Schmiermittel gelten allgemein als bessere Schmiermittel und sind in der Regel bereits in relativ geringen Konzentrationen wirksam. Zu den gängigen hydrophoben Schmiermitteln gehören Magnesiumstearat, Stearinsäure, Natriumstearylfumarat sowie Glyceryl-Di-Behenat. Trotz der großen Vielfalt an Schmiermitteln ist Magnesiumstearat aufgrund seiner hohen Wirksamkeit bei geringer Konzentration sowie seiner relativ geringen Kosten nach wie vor das am häufigsten verwendete Schmiermittel in der pharmazeutischen Industrie.

Die Wahl des richtigen Schmierstofftyps hängt von mehreren Faktoren ab. Einer der wichtigsten ist die mögliche Wechselwirkung mit dem pharmazeutischen Wirkstoff (API). Beispielsweise kann das Vorhandensein von MgO-Verunreinigungen in Magnesiumstearat durch die Entstehung alkalischer Bedingungen chemische Reaktionen auslösen. Ein weiteres wichtiges Auswahlkriterium ist der mögliche Einfluss der Schmierung auf die Zerfallszeit und die Auflösungsrate des API. Tatsächlich können Schmiermittel während des Mischvorgangs vor der Tablettierung das API umhüllen, seine Benetzbarkeit beeinträchtigen und somit zu einer Verringerung der Auflösungsrate führen. Magnesiumstearat ist stark hydrophob und kann die Auflösung erheblich beeinträchtigen, insbesondere wenn es in hohen Konzentrationen verwendet und intensiv mit dem API gemischt wird. Einige Schmiermittel, wie z. B. SSF, sind weniger hydrophob als Magnesiumstearat und mindern die negativen Auswirkungen auf die Benetzbarkeit. Ihre wichtigste Funktion, nämlich die Fähigkeit, die Ausstoßkräfte zu reduzieren, muss jedoch für jede Rezeptur individuell bewertet werden.

Die Auswahl des am besten geeigneten Schmierstofftyps sowie die Bewertung der Chargen-zu-Chargen-Variabilität sind ebenfalls wichtige Parameter, die es zu berücksichtigen gilt. Tatsächlich können Veränderungen in der Partikelgrößenverteilung und der spezifischen Oberfläche zu unterschiedlichen Eigenschaften des Schmierstoffs führen.

Gibt es verschiedene Möglichkeiten, die Tablette zu schmieren?

Es gibt zwei Methoden: die Schmierung der Pulvermischung, die sog. interne Schmierung, oder die externe Sprühschmierung. Bei der internen Schmierung wird das Schmiermittel vor dem Verpressen mit den anderen Rohstoffen vermischt. Da das Mischen mit Schmiermitteln oft einen zusätzlichen und abschließenden Mischschritt erfordert, wird die Herstellung dadurch aufwändiger und teurer. Dieser abschließende Mischschritt muss relativ kurz und scherungsarm sein, damit keine Übermischung und Überschmierung auftritt.

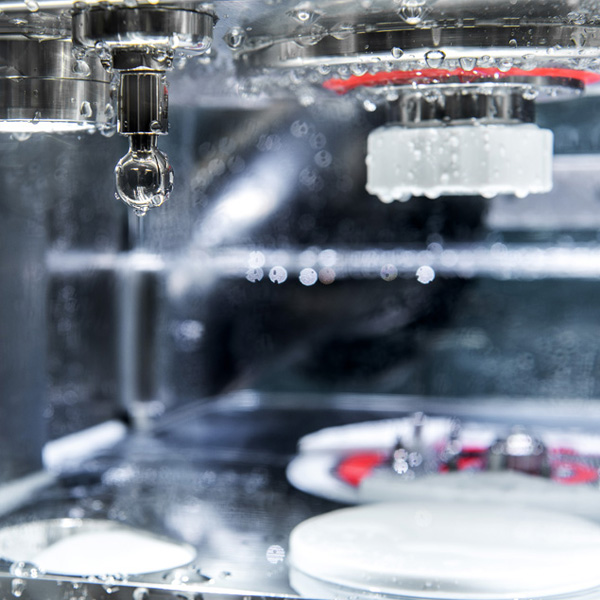

Die externe Sprühschmierung wird bereits seit langem bei Rundlaufpressen eingesetzt. Bei diesem Verfahren wird das Schmiermittel auf die Stempel und Matrizen gesprüht. Unternehmen wie K-Tron Coperion haben in Zusammenarbeit mit Herstellern von Tablettenpressen Dosiergeräte entwickelt, mit denen sich geringe Mengen an Schmiermittel für ihr externes Schmiersystem präzise dosieren lassen. Pharma iSpray von Pharma Technology bietet ebenfalls eine Technologie, bei der das Schmiermittel (Magnesiumstearat) auf die Stempel und Matrizen aufgetragen und der Überschuss durch Vakuum entfernt wird. Neben dem Wegfall des letzten Mischschritts sorgt das externe Schmierverfahren auch dafür, dass geringere Mengen an Schmiermittel als bei der üblichen Beimischung zur Rezeptur homogen zwischen der Tablettenoberfläche und den Matrizenwänden verteilt werden. Diese externen Schmiersysteme sind jedoch oft für Rundlaufpressen in der Produktion ausgelegt, und ihre Kosten sind nicht unerheblich.

Sind diese Methoden auch bei der Rezepturentwicklung anwendbar?

Im Bereich Forschung und Entwicklung wird häufig die interne Schmierung eingesetzt. Bei Einstempelpressen oder moderneren Pressen wie Kompaktierungssimulatoren verwenden Forschende die manuelle Schmierung hauptsächlich, um Materialeigenschaften zu charakterisieren und negative Einflüsse von Schmiermitteln, wie beispielsweise eine verminderte Bruchfestigkeit oder Auflösungsprobleme, zu vermeiden. In der Rezepturentwicklung wird jedoch zunehmend die externe Schmierung als Alternative zur internen Schmierung in Betracht gezogen, um häufige auftretende Probleme durch Schmiermittel zu lösen.

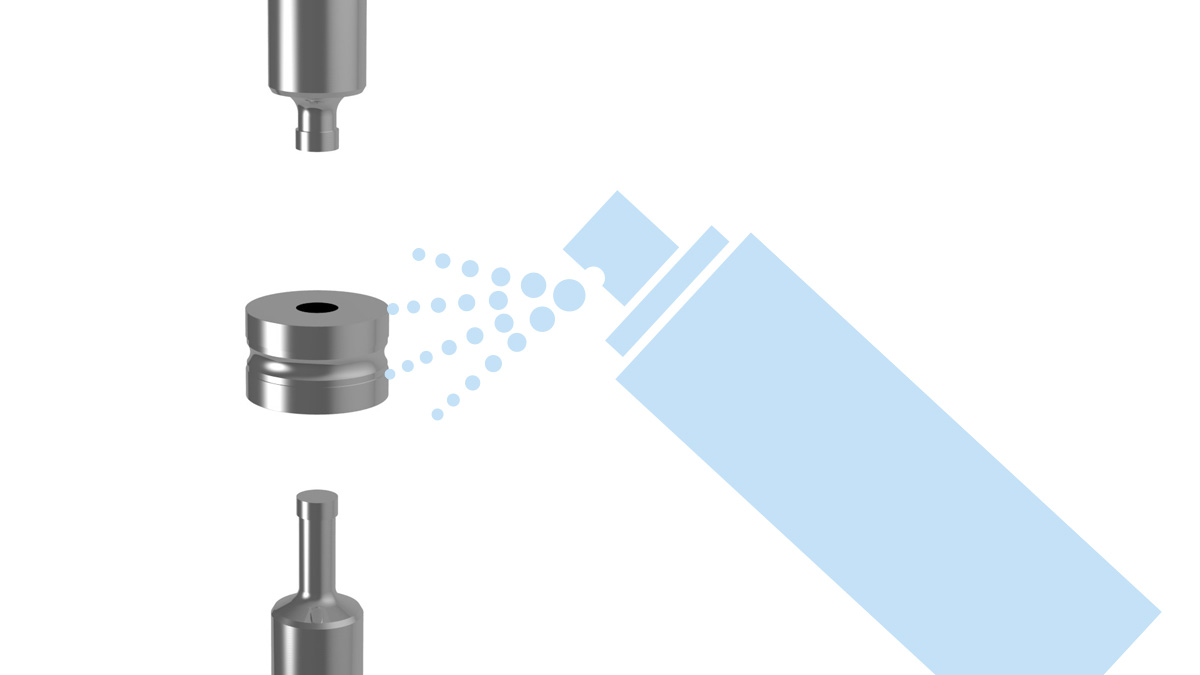

Es gibt verschiedene Möglichkeiten der manuellen Schmierung. Die erste besteht darin, mit einem kleinen Pinsel eine geringe Menge Schmiermittel auf die Stempel und Matrizen aufzutragen und den Überschuss vor dem Verpressen abzusaugen. Bei der zweiten Option wird eine organische Schmiermittelsuspension mit einem Wattestäbchen aufgetragen. Eine weitere Technologie für die manuelle Schmierung ist ein Aerosol aus Magnesiumstearat. MEDELPHARM Ingredient for Smooth Tableting (MIST) wurde kürzlich entwickelt und auf den Markt gebracht, um Stempel und Matrizen von Kompaktierungssimulatoren durch Aufsprühen einer konstanten Menge an Schmiermittel auf einfache Weise zu schmieren. Forschende können so den Schmiervorgang in der Frühphase der Rezepturentwicklung kontrolliert durchführen.

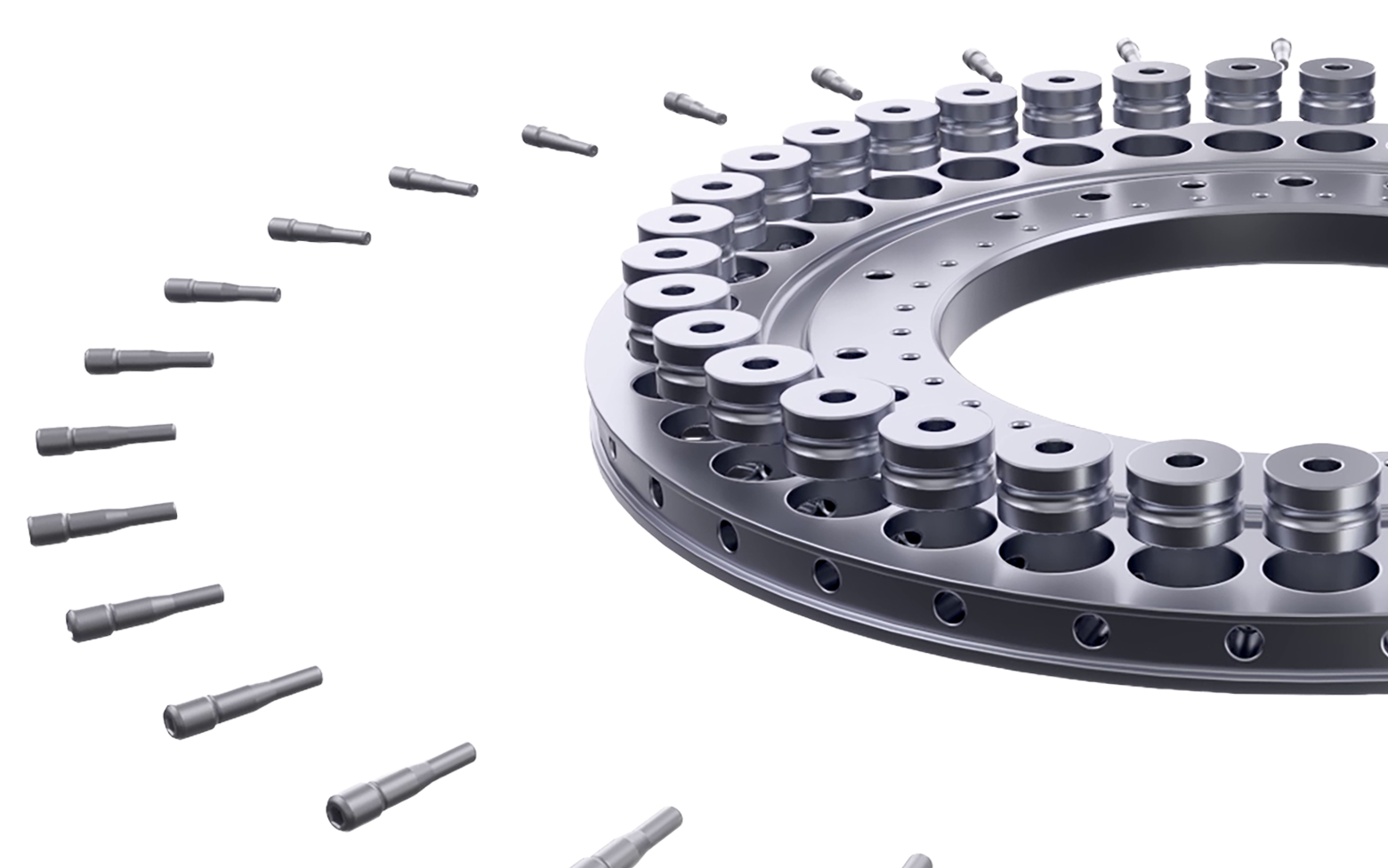

In den folgenden Phasen der Rezepturentwicklung und zur Verbesserung der Effizienz und des Durchsatzes können einige Kompaktierungssimulatoren auch mit einer automatischen Sprühschmierung ausgestattet werden, wie etwa das System, das MEDELPHARM für die Tablettiersysteme STYL’ONE Evo & Nano entwickelt hat. Eine Mikrodosiervorrichtung kombiniert mit einem Impulsluftgebläse wird an die Presse angeschlossen. Dadurch kann das Schmiermittel vor dem Verpressen über eine kleine Düse sowohl auf den Ober- und Unterstempel als auch auf die Matrizenwände gesprüht werden. Der Zerstäubungsluftdruck, die Sprühzeit und die Schmiermittelmenge können über die STYL’ONE-Software eingestellt und gesteuert werden.

Welche Qualitätsmerkmale sind bei der Schmierung von Bedeutung?

Das wichtigste Qualitätsmerkmal (QA) ist die maximale oder Spitzenausstoßkraft. Dieser Parameter wird in der Regel mit instrumentierten Tablettenpressen gemessen. Je höher die Ausstoßkraft, desto höher ist die Spannung innerhalb der Tablette. Diese Spannung kann wiederum die Bereiche mit geringer Dichte und geringerer Festigkeit in der Tablette beschädigen und zu Laminierung und Deckeln führen. Daher muss die Ausstoßkraft so gering wie möglich gehalten und überwacht werden, um potenzielle Probleme zu vermeiden, die bei der Produktion auftreten könnten.

Auch Sticking und Picking können die Folge einer unsachgemäßen und unzureichenden Schmierung sein. Zur Beurteilung dieser Phänomene muss jedoch in längeren Produktionsläufen beobachtet werden, ob sich im Laufe der Zeit Material an den Stempeln ansammelt. Bei der Rezepturentwicklung kann mit instrumentierten Tablettenpressen nicht nur die maximale Kraft, sondern auch das gesamte Kraft-Zeit-Signal gemessen werden. Wenn die Matrize „klebt“, würde das Ausstoßkraftsignal oszillieren und unregelmäßiger dargestellt werden als bei einer sauberen Matrize.

Eine weiteres Qualitätsmerkmal zur Beurteilung der Schmierleistung ist die Berechnung des Übertragungsverhältnisses, das als Verhältnis zwischen der maximalen Ober- und der maximalen Unterstempelkraft definiert ist. Bei asymmetrischer Kompression, d. h., wenn ein Stempel das Pulver komprimiert, während der andere stillsteht, und bei ordnungsgemäßer Schmierung der Mischung liegt dieses Übertragungsverhältnis in der Regel bei über 90%. Eine unzureichende Schmierung würde zu erhöhter Reibung zwischen dem Pulver und den Matrizenwänden, zu Energieverlusten und zu Übertragungsverhältnissen von unter 90% führen.

Welche Vorteile bietet der Einsatz einer instrumentierten Tablettenpresse bei der Entwicklung von Rezepturen?

Die Kompaktierungssimulatoren STYL’ONE Evo & Nano können alle zuvor genannten Qualitätsmerkmale messen und dabei dieselben Prozessparameter untersuchen wie eine Rundlaufpresse. Bei der Rezepturentwicklung können Forschende so die Variabilität von Schmiermitteln sowie den Einfluss der spezifischen Oberfläche genau untersuchen. Auch andere Parameter, wie Partikelgrößenverteilung und Wassergehalt, die bei der Auswahl des optimalen Schmiermittels entscheidend sein können, lassen sich so analysieren.

Sie sind auch ideal, um verschiedene Presswerkzeuge mit unterschiedlichen Geometrien, Oberflächenbehandlungen oder Beschichtungen, die zur Reduzierung von Reibungskräften und Anhaftungen beitragen können, kostengünstig zu testen. Wie bereits erwähnt, muss zur Beurteilung von Anhaftungen in längeren Produktionsläufen beobachtet werden, ob sich im Laufe der Zeit Material an den Stempelspitzen und Matrizenwänden ablagert. Auf Kompaktierungssimulatoren lässt sich das aber ganz einfach untersuchen, indem man über eine längere Zeit Tabletten mit Pressgeschwindigkeiten herstellt, die denen einer großen Rundlaufpresse entsprechen. Das hat den Vorteil, dass in der frühen Entwicklungsphase relativ wenig Pulvergemisch und damit auch weniger der wertvollen und seltenen Wirkstoffe verbraucht werden.

Last but not least können STYL’ONE Evo & Nano Kompaktierungssimulatoren mit einem externen Sprühschmiersystem ausgestattet werden. So können Fachleute bereits in einer frühen Entwicklungsphase die externe Sprühschmierung als Alternative zur internen Schmierung evaluieren.