Containment als Schlüsselanforderung in der F&E-Tablettierung

Containment ist als globaler Trend klar erkennbar – doch welche Faktoren treiben diese Entwicklung, und ist sie nachhaltig?

Das Prinzip „Better safe than sorry“ findet heute im Bereich Containment zunehmend breite Anwendung, vor allem aufgrund mehrerer zentraler Einflussfaktoren.

An erster Stelle stehen verschärfte Arbeitsschutzgesetze mit strengen Sicherheitsvorschriften, die eine konsequente Kontrolle der Anwenderexposition nach sich ziehen. Die zunehmende Regulierung zum Schutz des Personals erfordert eine strikte Kontrolle der Exposition von Bedienern gegenüber Wirkstoffen.

Zweitens führt die steigende Wirksamkeit pharmazeutischer Produkte dazu, dass Pulverformulierungen immer aktiver werden. Dadurch ist ein höheres Schutzniveau erforderlich, um einen sicheren Betrieb zu gewährleisten.

Drittens sorgt der wissenschaftliche Fortschritt dafür, dass Risiken aktiver Substanzen besser verstanden werden. Gleichzeitig wächst die Vorsicht gegenüber neuen oder noch nicht vollständig charakterisierten Wirkstoffen.

Demgegenüber stehen Zielkonflikte zwischen Ergonomie und Sicherheit sowie erhebliche Investitionskosten für Containment-Lösungen, die die Akzeptanz solcher Systeme teilweise bremsen.

Viele Containment-Systeme sind komplex, sperrig und verlängern die Versuchszeiten erheblich – auch in der Tablettierung. Glücklicherweise hat der Markt Lösungen und Verfahren hervorgebracht, die einen sicheren Betrieb von Tablettenpressen ermöglichen.

Obwohl Tablettenpressen mit frei fließenden Pulvern arbeiten, die potenziell in die Umgebungsluft gelangen können, ist das Endprodukt – die Tablette – deutlich weniger anfällig für die Freisetzung von Partikeln.

Nichtsdestotrotz liegt es in der Verantwortung der Laborleitung, ein geeignetes Schutzkonzept und das notwendige Containment-Level für das Bedienpersonal festzulegen. Hier spielt das Budget eine entscheidende Rolle. Für Tablettiersysteme stehen unterschiedliche Lösungen zur Verfügung – von grundlegenden Schutzmaßnahmen bis hin zu vollständig gekapselten Systemen für anspruchsvolle Kompressionsstudien.

Erste Schritte zur Verbesserung des Bedienerschutzes über das Standarddesign hinaus lassen sich umsetzen, ohne die Ergonomie wesentlich zu beeinträchtigen oder die Kosten übermäßig zu erhöhen.

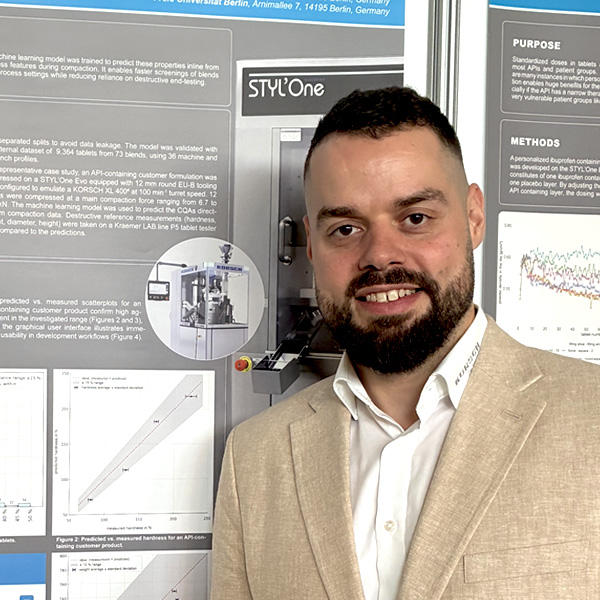

So kann beispielsweise eine Presse wie die STYL’ONE, die bereits mit sehr kleinen Pulvermengen arbeitet, mit verstärkten Türdichtungen ausgestattet werden. Über rückseitig angebrachte Handschuhe lässt sich Pulver sicher manipulieren, während der Bediener geschützt bleibt. Die hergestellten Tabletten werden in über Tri-Clamp angeschlossene Behälter abgeführt, die für weiterführende Analysen genutzt werden können.

Zu- und Abluft sind mit HEPA-Filtersystemen ausgestattet, um sowohl das Eindringen von Verunreinigungen in das Gerät als auch das Austreten von APIs aus der Kompressionszone im Störfall zu verhindern. Ein einfaches, aber effektives System erzeugt und regelt den Luftstrom und hält die Anlage permanent unter Unterdruck.

Optionales Zubehör wie flexible Isolatoren, die über Tri-Clamp-Verbindungen angeschlossen werden, kann den gekapselten Arbeitsbereich weiter vergrößern. Vor dem Öffnen des Containments fixiert eine Sprühpistole sämtliche Staubpartikel an Wänden und Boden der Tablettenpresse, sodass diese anschließend abgewischt werden können. Mit geeigneter Schutzkleidung kann das Reinigungspersonal die Dekontamination sicher abschließen und die Maschine für die nächste Messreihe vorbereiten.

Für Anwender mit höchsten Containment-Anforderungen und entsprechendem Budget steht eine vollständig integrierte Isolatorlösung zur Verfügung, in der F&E-Equipment und Reinigungsstation gemeinsam mit der Tablettenpresse in einer einzigen gekapselten Zone betrieben werden.

Dabei ist zu berücksichtigen, dass die Kosten für Containment den Preis einer Forschungspresse leicht um das Zwei- bis Dreifache erhöhen können.

Das Konzept ist einzigartig: Die F&E-Presse arbeitet vollständig innerhalb des Isolators, der einen eigenständigen, gekapselten Forschungsraum bildet. Die STYL’ONE Evo wird über Handschuhöffnungen bedient, während die bereits produzierten Tabletten innerhalb des Isolators gewogen und vermessen werden können.

Nach Abschluss des Versuchs kann der gesamte Arbeitsbereich – einschließlich Presse und Messtechnik – mittels Sprühpistolen gereinigt und anschließend getrocknet werden, ohne das Containment zu unterbrechen.

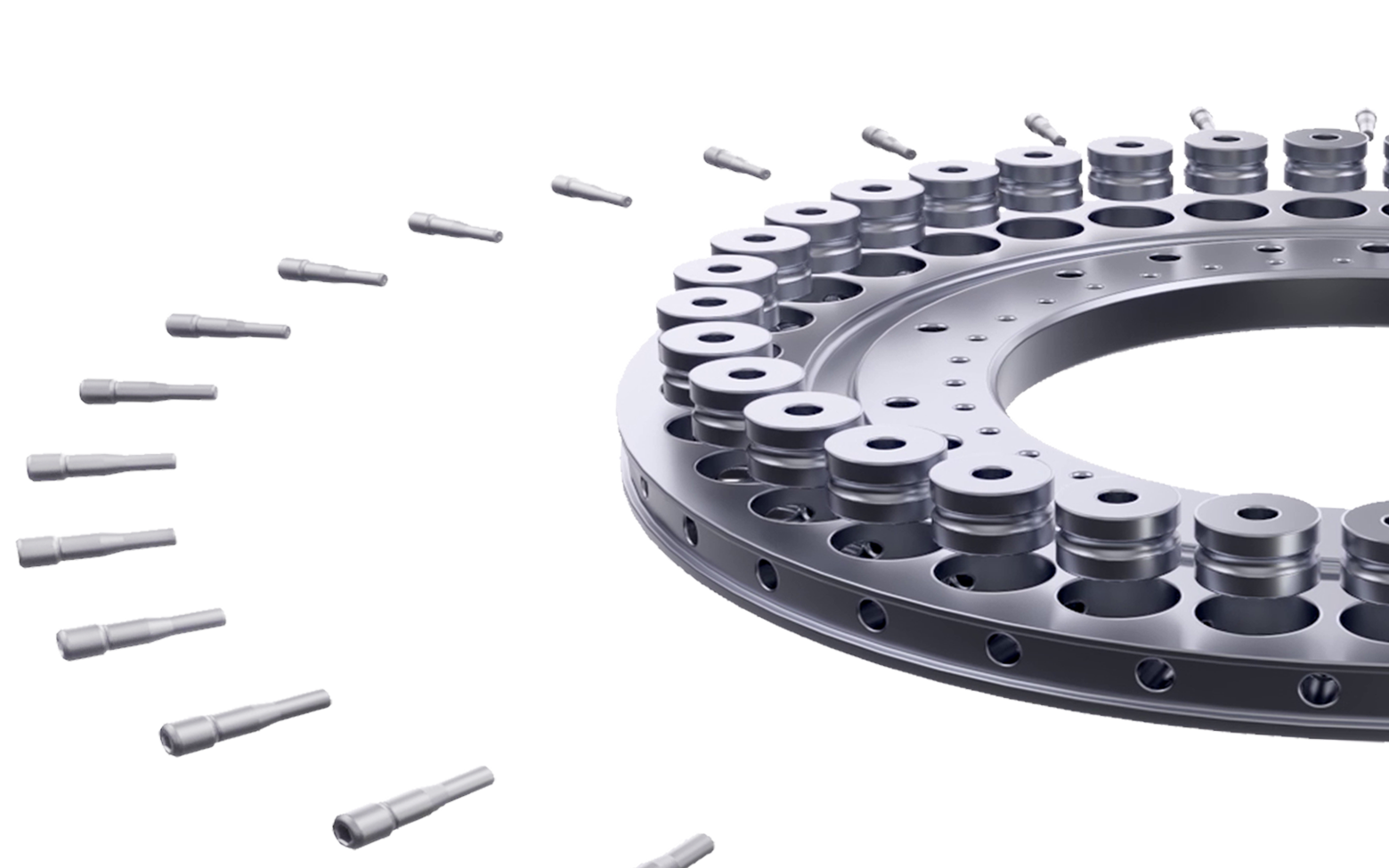

Alle Produkte und Zubehörteile werden über Ein- und Auslassöffnungen wie Continuous Liners oder RTPs transferiert, sodass jederzeit maximale Sicherheit gewährleistet bleibt. Diese erweiterte Nutzung des Containments erfordert den Betrieb über insgesamt vier Paar Handschuhe, die an Vorder- und Rückseite der Anlage angebracht sind.

Die gekapselte STYL’ONE wurde so konzipiert, dass die Forschungspresse bei geöffneten Glasfronten betrieben werden kann, wobei die CE-Richtlinien vollständig eingehalten werden. Vakuumversorgung, Waagen und Härteprüfgeräte befinden sich ebenfalls innerhalb des Arbeitsraums und übermitteln ihre Messdaten direkt an die zentrale Datenbank – gemeinsam mit den während der Tablettierung erfassten Prozessdaten. Das Ergebnis ist eine äußerst flexible und vollständige Lösung für Labore mit höchsten Anforderungen.

Containment wird dann unverzichtbar, wenn strenge Betriebs- und Reinigungsverfahren zu aufwendig werden, um die Sicherheit des Personals zuverlässig zu gewährleisten, oder schlicht nicht mehr ausreichen.

Unter den verfügbaren Reinigungsoptionen ist die direkteste Lösung die Integration einer Sprühflasche mit Reinigungsmittel in die Kompressionszone oder deren kurzfristiges Einbringen über einen RTP-Port. Der Bediener kann die Kompressionszone manuell benetzen, um lose Pulverpartikel zu binden, die anschließend von den Oberflächen entfernt werden. Mit geeigneter Schutzkleidung kann das Containment geöffnet und die Reinigung manuell abgeschlossen werden – eine einfache, aber effektive Methode, um die Sicherheit in der finalen Reinigungsphase zu erhöhen.

Eine zweite Option ist eine vollständig waschbare Vor-Ort-Lösung. Nach Abschluss der Versuche kann das Fachpersonal die Presse zerlegen und die Komponenten im Isolator reinigen. Alternativ lassen sich die Teile über einen Auslassport zur externen Reinigung ausschleusen. Die im Isolator integrierten Sprühpistolen ermöglichen die vollständige Reinigung aller Komponenten – einschließlich Waage, Härteprüfer und Tablettenpresse. Abläufe auf beiden Seiten der Presse sorgen für die sichere Entfernung kontaminierter Reinigungsflüssigkeiten. Durch den Einsatz von Trockenluft und/oder Lösungsmitteln kann eine trockene Kompressionskammer für die nächsten Versuche vorbereitet werden, ohne das Containment zu öffnen.

Strenge gesetzliche Vorgaben, hohe Wirkstoffpotenzen und ein gesteigertes Risikobewusstsein sind die wesentlichen Treiber für erweiterte Containment-Anforderungen. Durch das Fluten der Maschine mit Stickstoff wird Sauerstoff verdrängt, wodurch sowohl die Oxidation der eingesetzten Pulver als auch der hergestellten Tabletten verhindert wird. Die produzierten Prototyptabletten werden anschließend unter Stickstoffatmosphäre in gasdichten Verpackungen versiegelt und erst vom Endanwender geöffnet.

Die Vermeidung eines Luftaustauschs zwischen Kompressionszone und Umgebung ermöglicht es, schnell niedrige Sauerstoffkonzentrationen zu erreichen und diese aufrechtzuerhalten, während nur geringe Mengen Stickstoff in die Umgebung entweichen.

Die sorgfältige Abwägung von Sicherheitsanforderungen und ergonomischen Aspekten ist entscheidend, bevor die endgültigen Spezifikationen eines Containment-Systems festgelegt werden.